- sponsorowane

- WIADOMOŚCI

GE Aerospace świętuje. Warszawa, Apache i F-15

25-lecie centrum inżynieryjnego GE Aerospace w Warszawie oraz 40 lat nieprzerwanej produkcji i udoskonalania silników F110. GE Aerospace ma w tym roku wiele powodów do świętowania.

Autor. GE Aerospace

Artykuł sponsorowany

Na początku roku firma zajmująca się napędami i systemami lotniczymi obchodziła 25-lecie istnienia centrum inżynieryjnego GE Aerospace zlokalizowanego w historycznym kampusie Instytutu Lotnictwa w Warszawie, w pobliżu lotniska im. Fryderyka Chopina.

„Centrum inżynieryjne w Warszawie okazało się ważnym atutem GE Aerospace” — powiedział Scott Keating, dyrektor generalny ds. sprzedaży regionalnej w dziale obronności i systemów w GE Aerospace na Europę. „Zatrudnia ono najbardziej utalentowanych inżynierów z Polski, którzy pomagają kształtować przyszłość napędów silników odrzutowych”.

Centrum inżynieryjne w Warszawie zajmuje powierzchnię prawie 33 000 stóp kwadratowych i składa się z 12 budynków oraz ośmiu laboratoriów, w których inżynierowie projektują i testują napędy lotnicze.

Centrum inżynieryjne GE Aerospace w Warszawie jest jedną z sześciu lokalizacji firmy w Polsce. W zakładach GE Aerospace w całym kraju zatrudnionych jest ponad 2000 osób, które zajmują się inżynierią, badaniami i rozwojem, produkcją oraz konserwacją silników. Do tej pory GE Aerospace zainwestowało w Polsce ponad 700 milionów dolarów amerykańskich i wydaje ponad 50 milionów dolarów rocznie na badania i rozwój.

Autor. GE Aerospace

W tym roku więzi firmy z Polską zostały jeszcze bardziej zacieśnione, gdy GE Aerospace ogłosiło zamówienie na 210 silników T700 do napędu 96 śmigłowców Boeing AH-64E Apache Guardian dla Sił Zbrojnych Rzeczypospolitej Polskiej.

„Silnik T700 jest silnikiem wybieranym do śmigłowców średniej wielkości ze względu na swoje wyjątkowe osiągi, niezawodność i trwałość” – powiedział Keating. „Zamówienie to wzmacnia nasze relacje z Polską i rozszerza flotę Sił Zbrojnych RP wyposażoną w silniki GE Aerospace, która obejmuje myśliwce FA-50 z silnikami F404, śmigłowce Sikorsky S-70i Black Hawk z silnikami T700 oraz śmigłowce Leonardo AW149 i AW101 z silnikami CT7”.

Zamówienie silników jest wynikiem umowy o współpracy podpisanej w zeszłym roku między GE Aerospace a Ministerstwem Obrony Narodowej RP. Zgodnie z tą umową Wojskowe Zakłady Lotnicze nr 1 S.A. (WZL-1) będą świadczyć licencjonowane usługi serwisowe silników T700 w śmigłowcach Apache i Sikorsky S-70i Black Hawk oraz silników CT7 w śmigłowcach Leonardo AW149 i AW101 należących do floty Sił Zbrojnych RP. Wojskowa Akademia Techniczna w Warszawie (WAT) będzie zarządzać szkoleniami, w tym szkoleniami dotyczącymi silników T700/CT7, dla polskich techników, personelu wojskowego i pracowników WZL-1, którzy będą wspierać flotę śmigłowców, a także przygotowywać przyszłych inżynierów dla Sił Zbrojnych Rzeczypospolitej Polskiej.

Umowa o współpracy między GE Aerospace, WZL-1 i WAT pozwoli utrzymać wysokiej jakości miejsca pracy w Polsce i zapewni nowe obszary technologii, szkoleń i pomocy technicznej w zakresie konserwacji, napraw i remontów silników (MRO) dla przemysłu obronnego, umożliwiając polskiemu przemysłowi wsparcie Sił Zbrojnych RP w utrzymaniu floty śmigłowców Apache. Dzięki tym partnerstwom polskie Ministerstwo Obrony Narodowej będzie dysponowało pełnym zapleczem remontowym silników oraz możliwościami szkoleniowymi w zakresie silników w kraju. Zapewni to polskiemu Ministerstwu Obrony Narodowej bezpieczeństwo dostaw dla wszystkich platform napędzanych silnikami z linii T700/CT7. Umowa toruje również drogę do przyszłej współpracy w Polsce w zakresie silników bojowych GE Aerospace, takich jak F110, F414 i F404.

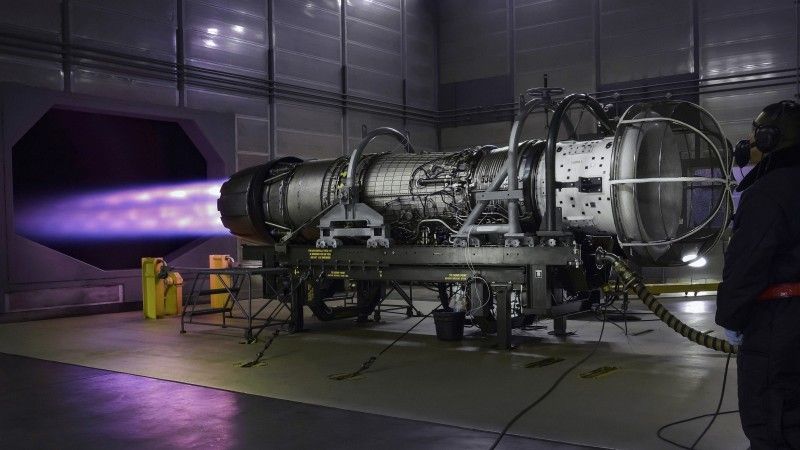

GE Aerospace świętuje w tym roku jeszcze jedną rocznicę – tym razem celebracja dotyczy silnika F110, jednego z najtrwalszych napędów do myśliwców w historii wojskowości. Silnik ten może się pochwalić 40-leciem nieprzerwanej produkcji. Z ponad 11 milionami godzin lotu i największym ciągiem w swojej klasie, silnik F110 napędza samoloty F-15 i F-16 dla amerykańskich sił zbrojnych, a także myśliwce w 16 krajach sojuszniczych. Został również wybrany do napędzania niektórych z najnowszych zaawansowanych samolotów bojowych na świecie, co oznacza znaczący renesans tego programu.

Autor. Boeing

„Produkcja trwa nieprzerwanie od 1984 roku i zwiększamy ją, aby sprostać silnemu popytowi rynkowemu” – powiedział Sean Keith, dyrektor wykonawczy ds. produktu F110. „Oczekuje się, że poziom produkcji silnika F110 osiągnie poziom roczny z 2009 roku”.

Wynika to częściowo z zamówień na nowe, wysoce zaawansowane samoloty, które są napędzane wyłącznie silnikiem F110-129, w tym Boeing F-15EX Eagle II zakupiony przez Siły Powietrzne Stanów Zjednoczonych i innych sojuszników. Wynika to również z faktu, że coraz więcej sił zbrojnych decyduje się na sprawdzone, ekonomiczne samoloty, takie jak F-15 i F-16, które uzupełniają myśliwce piątej generacji, takie jak F-35, a silnik F110 zdobył prawie wszystkie zamówienia na samoloty F-15 i F-16 złożone w ciągu ostatnich ośmiu lat.

Oczywiście silnik F110 został znacznie zmodernizowany od czasu wprowadzenia na rynek. „Lubimy mówić, że to nie jest F110 twojego ojca” – mówi Keith. „Aż 92% części przeszło pewnego rodzaju zmiany konstrukcyjne – czy to nowe materiały, nowe powłoki, czy ulepszone procesy produkcyjne lub kontrolne”.

Warianty silników F110-129 i F110-132 zostały zmodernizowane w ramach programu przedłużenia żywotności (SLEP), obejmującego wiele ulepszeń sprzętowych opartych na technologiach opracowanych w ramach programów silników komercyjnych GE Aerospace. Zaawansowane technologie chłodzenia zapożyczone z silników LEAP firmy CFM International zapewniają teraz doskonałą wydajność w ekstremalnych warunkach, określanych przez operatorów jako „gorące i trudne środowisko”. Dostępność silników, czyli ich gotowość do pracy, oraz zmniejszone koszty cyklu życia zostały również poprawione dzięki modernizacjom, które wydłużyły żywotność głównych części obrotowych.

Modernizacja silników nie tylko poprawiła osiągi, ale także pomogła silnikowi F110 osiągnąć wiodący w branży standard czasu pracy na skrzydle — średniej liczby godzin lotu przed demontażem silnika z samolotu w celu konserwacji — wynoszący 750 godzin.

„Głównym powodem demontażu naszego silnika jest planowa konserwacja” — powiedział Keith. „To jest dokładnie to, czego oczekujemy”. Keith dodał, że silnik został zaprojektowany tak, aby 90% wszystkich czynności konserwacyjnych można było wykonać na skrzydle i w zakładzie na miejscu, a nie w centralnym magazynie. „Najważniejsza jest gotowość. Jak mawia jeden z naszych klientów z sił powietrznych: „Czas spędzony w powietrzu decyduje o zwycięstwie w wojnie”.

Artykuł sponsorowany

WIDEO: Polska broń atomowa? Wschód NATO potrzebuje bomby | Skaner