- ANALIZA

- WIADOMOŚCI

Druk 3D kołem zamachowym przemysłu obronnego? Możliwości i ograniczenia technologicznej rewolucji

Cyberwojna nadchodzi wielkimi krokami, nie tylko w kwestii komputeryzacji pola walki. Pociski kierowane czy drony z drukarek 3D to obecnie najważniejsze ścieżki rozwoju dla amerykańskich Sił Zbrojnych – podaje w najnowszym raporcie CNAS. Czy druk 3D zrewolucjonizuje przemysł obronny?

Jak twierdzą naukowcy Center for a New American Security (CNAS), drony mogłyby być produkowane z użyciem drukarek 3D w dużo większych ilościach, niż ma to miejsce dotychczas. Ponadto studium pokazuje, że naturalnym kierunkiem rozwoju bezzałogowych statków powietrznych będzie zwiększanie ich autonomii.

Autorzy raportu sugerują, że Siły Zbrojne USA będą zmuszone do zwiększenia udziału systemów bezzałogowych na polu walki z powodu z powodu rosnących obciążeń finansowych związanych z wynagrodzeniami i świadczeniami socjalnymi dla żołnierzy, a także brakiem możliwości utrzymania tempa szkolenia nowego personelu.

Strategia obronna Stanów Zjednoczonych oparta jest głównie na przewadze technologicznej, a utrzymanie się na pozycji lidera, by wyprzedzać inne państwa, jest kluczowym jej elementem.

Obniżenie kosztów i zwiększenie wydajności produkcji z użyciem drukarek 3D wydaje się naturalnym kierunkiem rozwoju sektora zarówno obronnego, jak i lotniczego.

Technologia druku 3D w przemyśle obronnym – możliwości

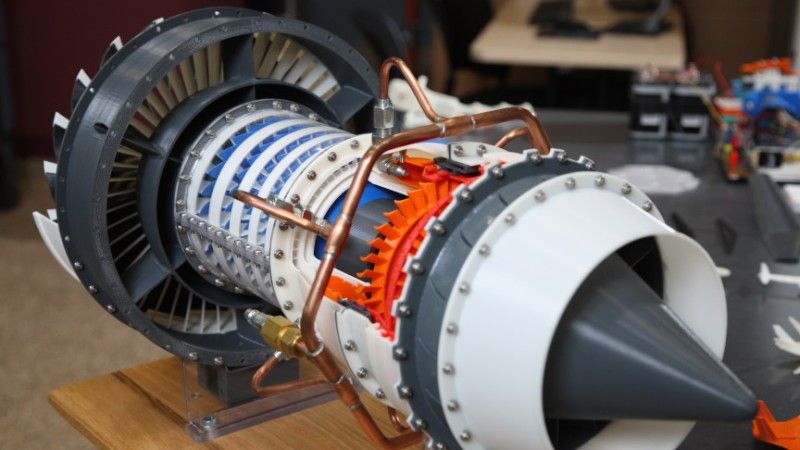

Drukowanie 3D, znane również jako produkcja poprzez dodawanie, to innowacyjny sposób tworzenia trójwymiarowych obiektów warstwa po warstwie. Rozwój technologii druku 3D w czasie ostatniej dekady pozwala na tworzenie obiektów z różnych materiałów, w tym stali, tytanu, aluminium, a także różnych rodzajów plastiku. W idealnych warunkach druk 3D może być zastosowany do szybkiego wytwarzania części zamiennych na żądanie, bez potrzeby tworzenia specjalnych narzędzi niezbędnych w procesie produkcyjnym. Pozwoliłoby to na szybkie tworzenie na przykład prototypów, bez potrzeby angażowania łańcucha dostaw.

Druk 3D wykazał już swoją użyteczność w zakresie szybkiego tworzenia prototypów czy innych wyspecjalizowanych technik produkcyjnych. Metoda jest badana w działach rozwojowych firm takich jak Boeing czy GE – są to koncerny, które wyznaczają trendy w zakresie technologii lotniczych. W rozwój produkcji poprzez dodawanie angażuje się także amerykański rząd. W sierpniu 2012 r. utworzono nawet państwowy organ zajmujący się drukiem 3D – National Additive Manufacturing Innovation Institute.

Mechanika drukowania w trzech wymiarach

Drukarki trójwymiarowe korzystają z precyzyjnych układów, które przetwarzają cyfrowy model na gotową część, której złożoność jest ograniczona jedynie wyobraźnią projektanta i możliwościami oprogramowania użytego do zaprojektowania danego wzoru. Technologia umożliwia także tworzenie złożonych wzorów wieloczęściowych elementów, bez względu na stopień ich skomplikowania. Pozwala to na pozbycie się ograniczeń tradycyjnych metod produkcyjnych.

Ograniczenia?

By jednak nie było zbyt różowo, należy pamiętać o ograniczeniach druku 3D. Chodzi tutaj głównie o kwestie kosztów, materialów oraz tego, jak solidne strukturalnie są produkowane elementy.

W dzisiejszych czasach druk 3D jest nadal droższy od tradycyjnych metod produkcyjnych. Drukarki zdolne do obróbki metalu są bardzo drogie, te oparte na laserach mogą kosztować od 500 tysięcy dolarów aż po kilkanaście milionów. Często wymagają one zastosowania komór gazowych lub próżniowych i drogiego oprogramowania. Proces produkcyjny jest dłuższy niż w przypadku metod tradycyjnych, a materiał bazowy waży często 30 razy więcej niż finalny produkt, co prowadzi do powstania sporej ilości odpadów produkcyjnych.

Powtarzające się cykle obróbki nie pozostają bez wpływu na trwałość materiału. Metal obrabiany laserowo posiada inną charakterystykę, niż surowiec, nad którym pracuje się w tradycyjny sposób. Z tego względu wytrzymałość części „wydrukowanych” jest mniejsza, i może być w przypadku niektórych zastosowań niewystarczająca. Opracowywane są metody wycinania części o wytrzymałości podobnej do komponentów wytwarzanych tradycyjnymi metodami metalurgicznymi, jednak taki produkt zwykle wymaga dodatkowej obróbki po wydrukowaniu.

Ostatnim ograniczeniem są same surowce – drukarki 3D są zdolne do obróbki jedynie niewielkiej gamy materiałów, są to plastiki oraz kilka rodzajów metalu. Plastiki zwykle nie posiadają wystarczającej jakości, by mieć zastosowanie jako części w produkcji – ograniczenia wynikają z wytrzymałości, jakości powierzchni oraz wrażliwości na promieniie UV. Drukarki 3D zdolne do obróbki metalu są nadal bardzo drogie, i koszty druku w metalu przewyższają koszty metod tradycyjnych. Wykazano jednak, że druk 3D jest możliwy z użyciem stali aluminium czy tytanu, a kilkanaście firm lotniczych próbuje wprowadzić technologię w celu wytwarzania na przykład łopatek silników turbinowych.

Przyszłość

Nie ma wątpliwości, że ta nowa metoda produkcji jest niezwykle obiecująca, jednak należy zbadać, na jakim polu sprawdzi się najlepiej. Jak dotąd drukarki 3D mają zastosowania w polu tworzenia prototypów, szczególnie plastikowych. Ta metoda pozwala na szybkie sprawdzenie pomysłów, bez potrzeby tracenia czasu na samo stworzenie narzędzi wymaganych do wyprodukowania prototypu. Dzięki temu złe koncepcje są odrzucane szybciej, co znacząco przyspiesza proces rozwojowy.

Modele demonstracyjne to kolejne pole do popisu dla drukarek 3D. W tym wypadku nadrzędne są krótkie terminy oraz mała ilość wyprodukowanych egzemplarzy – te dwa czynniki sprawiają, że druk 3D jest tutaj doskonałą alternatywą produkcyjną, pozwalając na stworzenie skomplikowanych kształtów bez potrzeby opracowywania całego procesu wytwórczego dla danego modelu.

Ostatnim z zastosowań jest produkcja w małych ilościach produktów takich jak satelity, które zwykle są wytwarzane tylko raz. Wymagana jest tutaj redukcja masy, oraz kosztu wytwarzania. Części wytwarzane w małych ilościach w sposób tradycyjny są niezwykle drogie, a druk 3D pozwala na obniżenie potencjalnych kosztów.

Bolączką nowej technologii jest kwestia jakości gotowych produktów, mimo ciągłego rozwoju druku 3D. Części wykonane metodą laserową prawdopodobnie nigdy nie osiągną jakości komponentów produkowanych metodami metalurgicznymi, dlatego nie wiadomo, czy będzie można poddawać je dużym obciążeniem. Duże nadzieje wiąże się tu z metodą druku z użyciem wiązki elektronów, która stosowana jest do produkcji łopatek silników turbinowych. Jeśli chodzi o szybkość produkcji nie da się ominąć natury procesu – musi on odbywać się warstwa po warstwie. Wyprodukowanie jednego elementu może zająć kilka godzin lub nawet dni.

Części wykonane metodą laserową prawdopodobnie nigdy nie osiągną jakości komponentów produkowanych metodami metalurgicznymi, dlatego nie wiadomo, czy będzie można poddawać je dużym obciążeniem. Duże nadzieje wiąże się tu z metodą druku z użyciem wiązki elektronów, która stosowana jest do produkcji łopatek silników turbinowych. Jeśli chodzi o wytrzymałość i produkcję elementów nośnych w lipcu ubiegłego roku British Aerospace Systems udało się wydrukować tytanowy element dźwigara skrzydła. 37 godzinny proces produkcji pozwolił na skrócenie wielotygodniowej obróbki metalurgicznej. Koszt wytwarzania pojedynczej części to około 100 funtów, więc jest to ułamek kosztu elementu wytworzonego metodą konwencjonalną. Jeśli chodzi o szybkość produkcji nie da się ominąć natury procesu – musi on odbywać się warstwa po warstwie. Wyprodukowanie jednego elementu może zająć kilka godzin lub nawet dni. Dlatego największe pole do popisu druk 3D ma w przypadku elementów wykonywanych w małych ilościach. Ponownie, metoda elektronowa wydaje się być wystarczająco szybka, by umożliwić wyższe tempo produkcji. Jak widać, perspektywy użycia drukarek 3D nie dotyczą wyłącznie przemysłu obronnego czy lotniczego.

Jacek Siminski

WIDEO: Polska broń atomowa? Wschód NATO potrzebuje bomby | Skaner