- ANALIZA

- WIADOMOŚCI

Artyleryjskie lufy ze Stalowej Woli

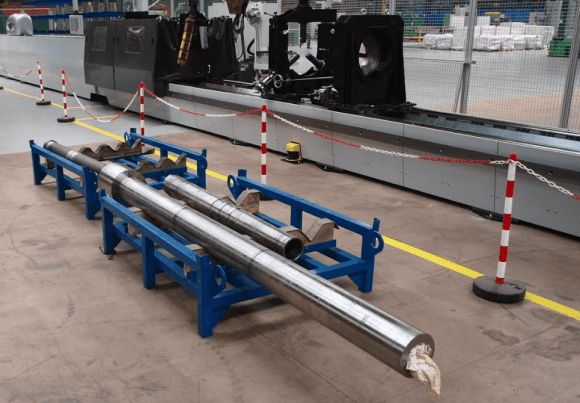

W Hucie Stalowa Wola zakończono i rozliczono inwestycję związaną z modernizacją i rozbudową lufowni. Do postawienia kropki nad „i” – w postaci przestrzelania pierwszej testowej, wykonanej na miejscu lufy do samobieżnych haubic Krab – pozostała tylko jedna operacja technologiczna. Kolejną i ostatnią fazą tego procesu będzie już wdrożenie produkcji seryjnej. To jest decydujący krok na drodze, dzięki której spółka z importera luf artyleryjskich ma szansę ponownie stać się ich eksporterem.

Modernizacja lufowni, wyposażająca ją w kompetencje techniczne do obróbki luf kalibru 155 mm L52, stała się nieoczekiwanym oraz wymuszonym okolicznościami efektem niezależnej od stalowowolskiej spółki przerwy w realizacji programu Regina. W pierwotnym założeniu zakup w lipcu 1999 r. licencji na system wieżowy samobieżnej haubicy AS90 z lufą o długości 52 kalibrów miał doprowadzić do głębokiej współpracy produkcyjnej HSW SA z brytyjskim licencjodawcą. W Stalowej Woli miała odbywać się integracja gliwickiego podwozia typu Kalina z budowanym w HSW SA systemem wieżowym haubicy, którego najbardziej newralgiczna i najkosztowniejsza część, czyli samo działo, miało być dostarczane przez brytyjskiego partnera, GEC Marconi. Jak wiadomo, w wyniku decyzji niezależnych od producenta program został zamrożony na wiele lat, i to w fazie praktycznej gotowości HSW SA do seryjnej produkcji haubic, czyli już po pomyślnie przeprowadzonych badaniach obydwu istniejących wówczas egzemplarzy Kraba, protytypów nr 1 i 2.

Kiedy w 2008 r. Polska program wznowiła, znalazła się bez zagranicznego partnera produkcyjnego, ale za to z dwoma wieżami wyprodukowanymi na Wyspach i wmontowanymi w polskie prototypy, oraz z licencyjną dokumentacją dającą HSW SA prawa do produkcji zarówno wież, jak i dział. Praktycznie od zera trzeba było zbudować potencjał niezbędny do uruchomienia produkcji tego, co w realnie istniejących warunkach polski przemysł był w stanie wyprodukować. Uznano, i słusznie, że skoro już program i tak był opóźniony, to należy tę porażkę zmienić w sukces, i zamiast budować ponownie powiązania kooperacyjne z nowymi partnerami zagranicznymi, należy odtworzyć lub stworzyć w obrębie polskiego przemysłu potencjał wytwórczy, zaś za granicą zamawiać tylko to, czego z różnych powodów krajowy przemysł nie może dostarczyć lub produkcja ich w kraju jest pozbawiona cech zasadności np. ekonomicznej. Racjonalność takiego rozumowania wynikała z analizy istniejących w polskiej zbrojeniówce możliwości, znacznych już wówczas np. w obszarze elektroniki.

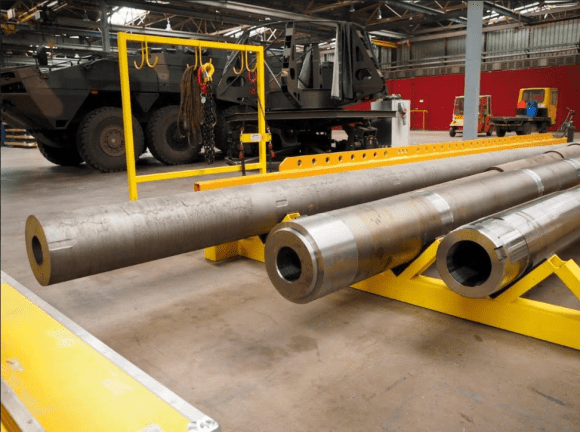

O ile Huta Stalowa Wola stosunkowo łatwo opanowała produkcję korpusów wież oraz proces zintegrowania z nimi ich nowego elektronicznego wyposażenia, o tyle barierą bardzo trudną do pokonania okazała się produkcja zespołu samego działa, a w szczególności – produkcja luf. W przeszłości nigdy nie były tutaj wytwarzane lufy o takich parametrach. Granicznymi, pod względem rozmiarów, były kaliber 122 mm (haubica 2S1 Goździk) oraz 140 mm (wyrzutnie rakiet kal 140 mm WP-8z dla komandosów i WM-18 dla okrętów desantowych), i długość przewodu lufowego ok. 5,7 metra (armata czołgowa D-10T kal. 100 mm). Produkcja różnej klasy dział mniejszych kalibrów, poczynając od 35 mm (KDA-35) i 98-120 mm (moździerze 98 mm i 120 mm) nie była problemem, podobnie jak wytwarzanych w tym zakładzie wcześniej haubic holowanych 122 mm oraz armat przeciwlotniczych i przeciwpancernych 85 i 100 mm oraz haubic 122 mm. Niektóre wyroby, np. czołgowe armaty kal. 100 mm, były wytwarzane w bardzo długich seriach aż do lat 90. nie tylko dla fabryki maszyn T-54/55 w Gliwicach (gdzie powstało ok. 6,5 tys. czołgów tego typu), ale też na zamówienia zagranicznych użytkowników czołgów z tej rodziny. Przedmiotem eksportu były także lufy samobieżnych haubic Goździk.

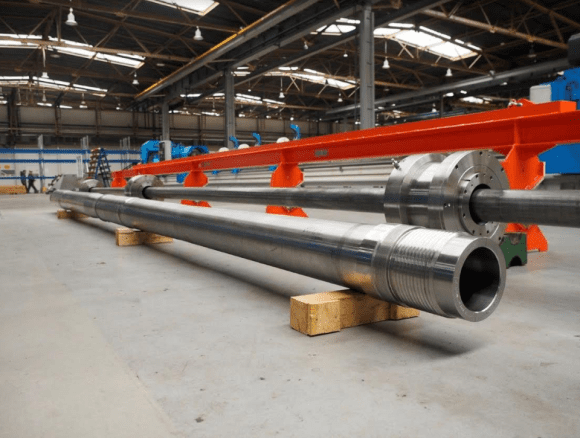

Wyzwania dotyczące dział kal. 155 mm z lufą 52-kalibrową, a więc o długości przekraczającej 8 metrów, przeniosły stalowowolską lufownię w zupełnie nowe obszary. W początkowej fazie prac nad tym programem artyleryjskim niezbędne okazało się oparcie na imporcie praktycznie wszystkich komponentów działa oraz zlecaniu w zagranicznych firmach najtrudniejszych operacji technologicznych. Kolejnym krokiem musiała się stać budowa własnego potencjału. Stało się to realnie możliwe po restrukturyzacji spółki i zbyciu wiosną 2012 r. jej pionu produkcji cywilnej chińskiemu inwestorowi. To pozwoliło na pozyskanie znacznego kapitału niezbędnego dla inwestycji modernizacyjnych, także w obrębie lufowni.

Celem strategicznym decyzji o rozpoczęciu tych prac było dążenie do utworzenia na potrzeby całego polskiego przemysłu zbrojeniowego nowoczesnego ośrodka produkcji sprzętu artyleryjskiego, zdolnego realizować zamówienia na broń artyleryjską w przedziale kalibrów 30-155 mm.

Czytaj więcej: Polski system przeciwlotniczy z armatą 35 mm na finiszu. "Programowalna amunicja i możliwości eksportowe"

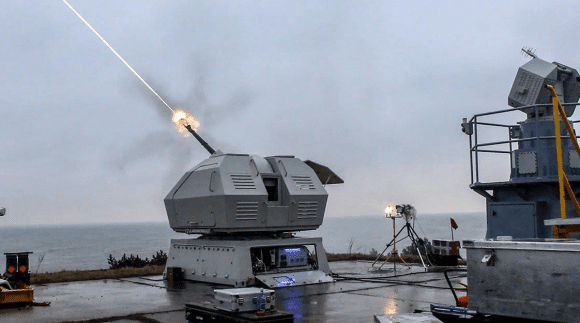

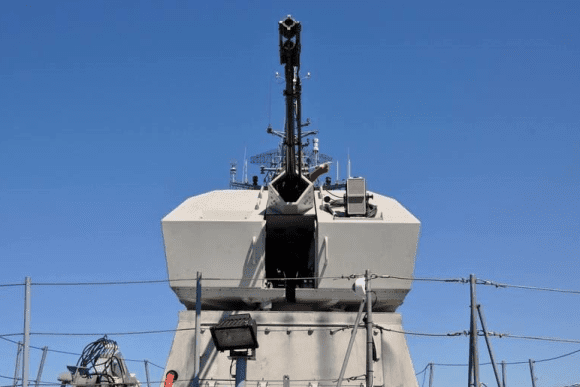

Racjonalność tej decyzji nie budziła, i nie budzi zastrzeżeń w kontekście wiedzy o możliwej do sprognozowania skali zapotrzebowania Sił Zbrojnych RP na systemy artylerii lufowej oraz kosztów pozyskiwania luf do nich. Poza systemami artyleryjskimi 155 mm L52 (Kryl i Krab) oraz Rak (na razie 64 moździerze w wariancie kołowym, z perspektywą podwojenia tej liczby w wariancie gąsienicowym), a także budową armat dla systemów artylerii okrętowej Tryton oraz obiektowej obrony przeciwlotniczej (program Noteć) kal. 35 mm, liczono się też z udziałem HSW S.A. w procesie modernizacji czołgów Leopard i ich armat 120 mm.

Poza dwoma najstarszymi egzemplarzami protytypowymi (kompletne wieże do nich w 2001 r. dostarczyli Brytyjczycy) budowane na potrzeby pierwszego, 8-działowego modułu ogniowego (przekazanego Siłom Zbrojnym RP w listopadzie 2012 r.) haubice wyposażono w lufy z importu. Kolejne lufy, przeznaczone dla 16 pozostałych Krabów z – będącego w fazie końcowych już dostaw do 11 Mazurskiego Pułki Artylerii – pierwszego, wdrożeniowego DMO Regina, pochodzą także od partnerów zagranicznych.

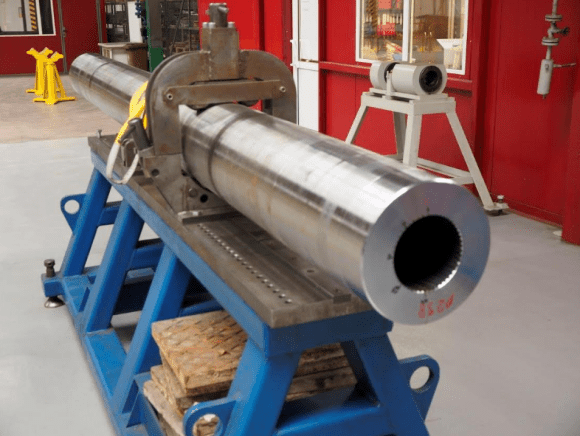

W tej fazie prac nad programem Regina zakładano, iż z tego samego źródła pochodzić będą także lufy dla 12 Krabów z pierwszego z czterech kolejnych DMO, zakontraktowanych w grudniu 2016 r. Liczono się z tym, że rozruch wszystkich urządzeń oraz systemów nowego centrum lufowego może przebiegać z pewnymi oporami, co nie powinno dziwić przy tak złożonym przedsięwzięciu. Warto wspomnieć o nigdy wcześniej nie stosowanej w polskim przemyśle technologii autofretażu luf o takich kalibrach. Polega ona na wzmacnianiu wewnętrznej powierzchni przewodu lufy poprzez odkształcenie plastyczne, powodujące zmiany strukturze siatki krystalograficznej materiału. Jest ono wywoływane ciśnieniem hydraulicznym rzędu 7-8 tys. barów. W odróżnieniu od powszechnych metod utwardzania przewodu lufowego poprzez strzelanie odpowiednim nabojem, autofretaż nie wymaga ani stosowania tzw. armaty wiążącej, ani specjalnego stendu oraz specjalnej amunicji, ani przewożenia działa na poligon. Operacja, monitorowana przez system kamer i komputerów, odbywa się w obrębie kompleksu lufowni na specjalnym stanowisku zbudowanym poniżej poziomu posadzki, zabezpieczonym pokrywą, blisko pozostałych obrabiarek. Dzięki temu lufa przenoszona jest tylko jedną operacją transportową.

Technologia autofretażu nie ogranicza się tylko do ulepszania luf haubicy 155 mm. Procesowi temu poddano także, w ramach wdrożenia tego procesu dla kolejnych luf, wykonywaną na zamówienie WITU lufę balistyczną dla stanowiska badawczego w Ośrodku Badań Dynamicznych WITU w Stalowej Woli, na którym testowana będzie m.in. amunicja do moździerza Rak.

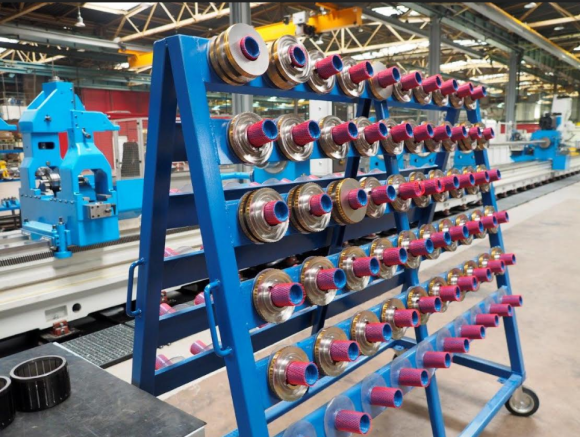

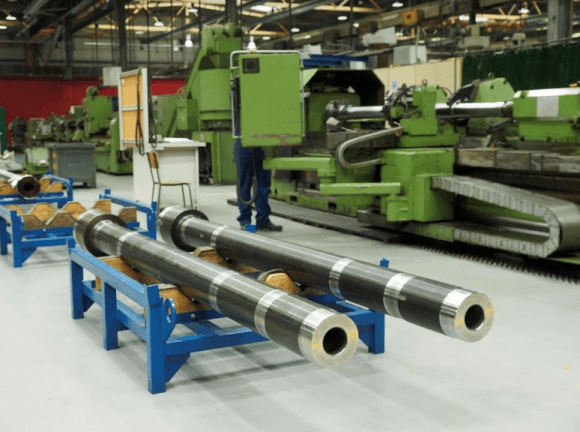

Nowością w polskim przemyśle są zainstalowane w nowej, rozbudowanej i zmodernizowanej lufowni obrabiarki najnowszej generacji, pozwalające na wiercenie precyzyjnych otworów o długości przekraczającej 10 metrów, bruzdowanie, oraz honowanie elementów o średnicy wewnętrznej aż do 800 mm. Do tego doliczyć należy wielofunkcyjne centrum tokarsko-frezarskie, pozwalające wykonywać z jednego zamocowania materiału kilka operacji, bez potrzeby przenoszenia go z maszyny na maszynę i każdorazowego czasochłonnego ustalania baz pomiarowych. Oszczędza to czas, obniża koszty i zmniejsza ryzyko popełnienia błędów ustawienia oraz oszczędza miejsce wewnątrz obiektu produkcyjnego, które musiałoby zająć kilka kosztownych i wymagających łącznie wieloosobowej obsługi maszyn.

Kiedy przestrzelana zostanie pierwsza, od początku do końca obrobiona w HSW SA, lufa do sh Krab? To może być perspektywa najwyżej kilku tygodni. Do wykonania pozostała już tylko jedna, ale bardzo trudna operacja – bruzdowanie. Innymi słowy, jest to wykonanie wewnątrz lufy „gwintu”, który nadaje pociskowi ruch obrotowy wokół jego osi. Bruzdowanie jest ostatnią operacją procesu wykonania lufy. Wykonywana jest ona metodą przeciągania, w trakcie którego wykorzystywanych jest kolejno od 53 do 56 precyzyjnych narzędzi, z których każde skrawa minimalną warstwę metalu.

Z tą fazą obróbki postanowiono wstrzymać się po analizie próbnej obróbki wykonanej na specjalnie zakupionym do tego celu materiale o długości 4000 mm. Na nim testowane były wszystkie operacje, zanim postanowiono, że wykona się je na bardzo kosztownym materiale na testową lufę. Dzięki temu zminimalizowano ryzyko popełnienia błędu. Po ostatecznej obróbce lufy testowej, trafi ona na testy ogniowe na poligonie. Pozytywny wynik testów pierwszej wykonanej od A do Z w Stalowej Woli lufy oznaczać będzie gotowość lufowni do podjęcia produkcji seryjnej tego węzłowego podzespołu Kraba, a tym samym – osiągnięcie założonego celu i wykonywanie luf w Stalowej Woli. Naturalnie, odnosi się to również do lufy samobieżnej haubicy Kryl, kiedy zapadnie decyzja o seryjnej jego produkcji. Obecnie można stwierdzić, że po raz pierwszy od wznowienia programu artylerii lufowej 155 mm są realne szanse, iż działa w całości będą wyprodukowane w Polsce.

Czytaj więcej: Kryl nie „pęka” i strzela pełnym ładunkiem

Dostawy Krabów z tego DMO, który będzie pierwszym z grudniowego kontraktu z 2016 r., zaplanowane są na rok 2018. Oznacza to, że wdrożenie seryjnej produkcji luf dla tych dział nie będzie musiało odbywać się pod presją czasu. Należy to rozumieć w ten sposób, że obecnie nie planuje się już zakupu za granicą obrobionych mechanicznie luf dla sh Krab.

Do całkowitej technologicznej niezależności HSW SA w dziedzinie produkcji luf artyleryjskich największego kalibru brakować będzie tylko jednego: eliminacji importu półfabrykatu hutniczego, z którego wykonywana jest lufa. Niestety, HSW SA nie ma już w swej strukturze wydziału metalurgicznego, zapewniającego możliwości wykonania odpowiedniego wytopu, jego swobodnego odkucia oraz niezmiernie ważnego etapu – obróbki cieplnej. Dostępne na europejskich rynkach półfabrykaty mają nie tylko odpowiednie właściwości fizykochemiczne (skład stopu i jego jednorodność strukturalna), ale też są wstępnie obrobione mechanicznie, zewnętrznie i wewnętrznie (wstępnie przetoczone i rozwiercone). Ceny takich półfabrykatów są tajemnicą handlową, toteż bardzo trudno jest publicznie dywagować nad ekonomicznymi granicami opłacalności inwestycji pozwalającej wyeliminować konieczność kupowania takich półfabrykatów w wyspecjalizowanych firmach, których w Europie jest zaledwie kilka.

Obecnie dla HSW SA nie jest problemem pozyskiwanie w kraju, półfabrykatów hutniczych na produkcję luf mniejszych kalibrów, do 120 mm (moździerz Rak) włącznie. Tyle, że lufa moździerza ma 3000 mm długości, a nie ponad 8000. Opanowanie technologii produkcji półfabrykatów na lufy 155 na pewno przeniosłoby polskie hutnictwo do światowej elity, ale nie da się tego przeprowadzić bez poczynienia inwestycji (choćby dla prawidłowego i optymalnego przeprowadzenia obróbki cieplnej tak dużych półfabrykatów).

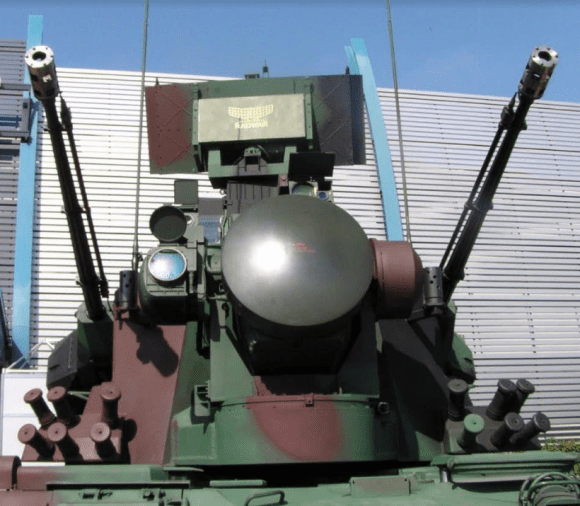

Kolejną szansą rozszerzenia wykorzystania potencjału lufowni będzie produkcja armaty, która będzie stanowić podstawowe uzbrojenie strzeleckie bezzałogowej wieży ZSSW-30 przewidzianej dla KTO Rosomak oraz, docelowo, BWP Borsuk. Jeśli uda się pozyskać prawa do produkcji, to w programie produkcyjnym stalowowolskiej spółki i całej PGZ pojawi się atrakcyjny i ważny dla polskiej armii wyrób. Technologicznie HSW SA, jak zapewniają menedżerowie tej spółki, jest w stanie poradzić sobie z tym wyzwaniem.

Jerzy Reszczyński

WIDEO: Chaos na Bliskim Wschodzie. Nadchodzi kolejna fala migracji?