- ANALIZA

- WIADOMOŚCI

Dezamet wspiera F-35 [ANALIZA]

Lockheed Martin F-35 Lightning II często uchodzi – choć dla wielu, także ekspertów, jest to teza mocno kontrowersyjna – za najbardziej zaawansowany samolot świata i praktyczną realizację koncepcji wielozadaniowego myśliwca V generacji. Jedno z rozwiązań technicznych w obszarze jego uzbrojenia jest dziełem polskich inżynierów z Zakładów Metalowych Dezamet SA na Podkarpaciu.

Dzięki temu rozwiązaniu Polska Grupa Zbrojeniowa, do której należą ZM Dezamet, może osiągnąć duży sukces, jakim będzie bezpośredni eksport polskiej myśli technicznej i produktu polskiego przemysłu zbrojeniowego, do jednego z najbardziej zaawansowanych technologicznie koncernów zbrojeniowych świata.

Polska Grupa Zbrojeniowa, której częścią jesteśmy, po raz pierwszy w historii będzie dostawcą newralgicznego podzespołu decydującego o wartości bojowej najnowocześniejszego produktu militarnego świata, jakim jest dziś samolot F-35. To jest nieprawdopodobny sukces polskiej myśli technicznej, bo wszystko zostało wymyślone, zaprojektowane, przebadane i jest produkowane w naszej fabryce.

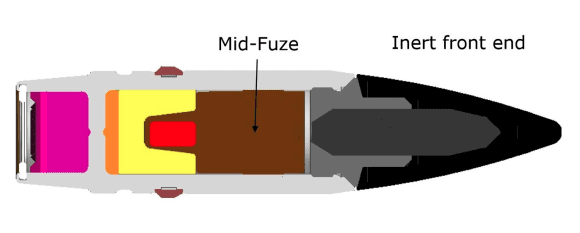

Mowa jest o zapalniku przeznaczonym do najnowszej generacji pocisku do działka pokładowego samolotu F-35. Opracowania koncepcji pocisku podjęła się norweska firma Nammo, a w formie programu B+R, zleciła opracowanie zapalnika zakładom Dezamet. Z tą firmą ZM Dezamet SA ściśle współpracuje jeszcze w kilku innych obszarach. Związane jest to z wdrożeniem, w formie trójstronnej umowy z udziałem USA i Norwegii, procedury offsetowej związanej z zakupem przez Polskę samolotów F-16. Inaczej mówiąc, Amerykanie swe zobowiązania offsetowe wobec Polski realizowali za pośrednictwem Nammo, z którymi mieli swoje rozliczenia.

Geneza tego projektu tkwi u podstaw założeń projektowych amerykańskiego myśliwca wielozadaniowego nowej generacji Joint Strike Fighter, który ma docelowo zastąpić nie tylko F-16 i szturmowe A-10 w siłach powietrznych, ale także pionowzloty AV-8 oraz wielozadaniowe F/A-18 w lotnictwie marynarki, tak USA jak i Wielkiej Brytanii. W październiku 2001 r. zwycięzcą konkursu na JSF ogłoszono projekt LM oznaczony XF-35. Skierowany do produkcji, w 2006 r. stał się realnym bytem w formie pierwszego seryjnego egzemplarza F-35A – pierwszej z trzech zaplanowanych wersji tego samolotu, mającego mieć, zależnie od wariantu, także cechy STOVL (skróconego startu i pionowego lądowania).

Z analiz koncepcyjnych założeń konstrukcji i planowanego zastosowania bojowego tego samolotu wynikło, że nawet 70-80 proc. swoich misji bojowych będzie on wykonywał w operacjach „air to ground”, czyli w ataku na cele naziemne. Limit masy konstrukcji, a także ograniczenia przestrzenne narzucone przez system napędowy, ograniczały konstruktorów odpowiedzialnych za uzbrojenie strzeleckie F-35.

Stąd wzięła się idea wyposażenia podstawowej wersji F-35A w tylko jedno zabudowane na stałe działko pokładowe. Zdecydowano się na nową armatę kal. 25 mm systemu Gatlinga GAU-22/A, będącą nieco uproszczoną, 4-lufową, lżejszą wersją 5-lufowego działka napędowego GAU-12U konstrukcji GE i produkowanego przez General Dynamics Armament and Technical Products. Miejsce i sposób zabudowy ograniczyły liczbę możliwych do zabrania nabojów do 180 szt. Dla wersji B i C przewidziano działko w wersji podwieszanej w specjalnym zasobniku zewnętrznym, co pozwoliło jednostkę ognia zwiększyć do około 220 pocisków.

Limit liczby zabieranych nabojów, w połączeniu z szybkostrzelnością rzędu 3300 strz./min., ograniczającą długość oddawanych serii, a także brak możliwości dwustronnego zasilania działka amunicją różnego typu, przeznaczoną do zwalczania celów o wyraźnie różniących się charakterystykach sprawiły, że bardzo wysokie wymagania postawiono samej amunicji. Za fundamentalnie ważne uznano, aby tym samym pociskiem można było skutecznie razić zarówno cele „miękkie”, takie jak samoloty w bezpośredniej walce powietrznej, jak i cele „twarde”, takie jak pojazdy opancerzone, elementy infrastruktury technicznej, umocnienia, także osłonięte płytami z żelbetu. I to wszystko – amunicją z pociskiem o średnicy 25 mm.

Oznaczało to wymóg połączenia w jednym pocisku cech amunicji klasy HEI (odłamkowo-zapalającej), oraz API (przeciwpancerno-zapalającej). Do tej pory namiastką połączenia tych dwóch rodzajów pocisków była amunicja MP/SAPHEI (wielozadaniowa/ do celów lekko opancerzonych, odłamkowo-zapalająca).

Od amunicji do F-35 oczekiwano więc skuteczności zarówno w stosunku do celów powietrznych, jak i wobec celów opancerzonych. Miało to pozwolić na zwalczanie jednym pociskiem samolotów, śmigłowców, wozów klasy BWP i transporterów opancerzonych, nie wspominając o innych typowych pojazdach wojskowych, artylerii samobieżnej, stanowiskach dowodzenia, stacjach radiolokacyjnych itp.

Z inżynierskiego punktu widzenia było to zadanie, teoretycznie, niewykonalne. Problemem było głównie uzyskanie takich charakterystyk amunicji, aby ten sam pocisk, w przypadku trafienia w cel nieopancerzony, był w stanie „zrozumieć”, jaką grubość celu przebija i w zależności od tego zainicjować wybuch w takim segmencie konstrukcji celu, aby wywołać największe zniszczenia (większość znanych zapalników działa albo na zasadzie zadanej zwłoki, krótkiej lub długiej, albo natychmiastowo, kontaktowo), a w przypadku trafienia w cel opancerzony, przy przebijaniu grubej płyty pancernej, nic nie zaburzało pracy rdzenia penetrującego.

W przypadku celów takich jak samoloty, śmigłowce lub pojazdy nieopancerzone chodziło o uzyskanie efektu tzw. stałej zwłoki w zadziałaniu zapalnika i tym samym w wybuchu pocisku, niezależnie od tego, jaki opór stawia pociskowi przeszkoda, w którą trafia. Czyli – czy jest to „miękkie” duralowe poszycie samolotu o niewielkiej grubości, czy cienka płyta stalowa lub blacha karoserii pojazdu nieopancerzonego. Dla tej grupy celów oczekiwano, że wybuch pocisku i niszczące działanie odłamków i ładunku zapalającego nastąpi zawsze w tej samej odległości za przebitą przeszkodą, optymalnej z punktu widzenia skuteczności zniszczenia celu.

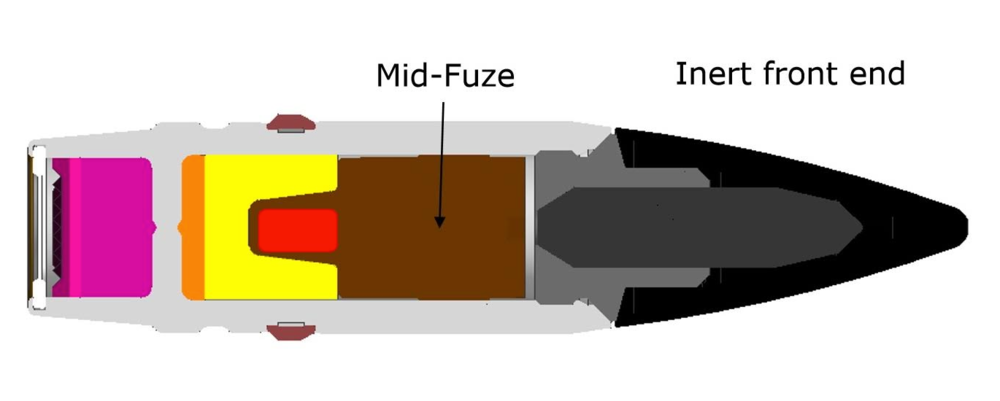

W przypadku celów opancerzonych rolę niszczenia przejmował już rdzeń penetrujący. Umieszczenie rdzenia penetrującego nad zapalnikiem, sprawiło, że jego oddziaływanie na cel było bezpośrednie, niezaburzane przez pozostałe elementy pocisku, jak na przykład zapalniki w dotychczas znanych konstrukcjach. W tej sytuacji lokalizacja zapalnika wewnątrz pocisku, pomiędzy rdzeniem a zasadniczym materiałem wybuchowym wydawała się oczywista.

Oprócz określonych przez klienta parametrów taktyczno – technicznych, konieczne było spełnienie wszystkich rygorystycznych wymagań bezpieczeństwa, obejmujących między innymi to aby zapalnik posiadał podwójne zabezpieczenia, brak zmagazynowanej energii do uzbrajania i inne cechy techniczne (których nie można było ominąć) zgodne z wymogami amerykańskich norm MIL-STD 1316 oraz 810 i 2105, oraz natowskich norm AOP 21, jak i STANAG 4187.

Nammo prace studialne nad projektem takiej amunicji, określonej jako APEX (Armor Piercing with Explosive) rozpoczęło w 2004 r, aby w 2006 r. przejść do fazy studium koncepcyjnego, a pod koniec 2007 r. – do pierwszej fazy badań. I w tej części prac pojawia się polska spółka z Podkarpacia. W tym okresie, jak to dziś ocenia jej kierownictwo – znajdująca się w bardzo trudnej sytuacji spółka: dotychczasowa produkcja cywilna nie przetrwała okresu transformacji, a zamówień wojskowych nie było.

Wtedy Nammo rozpisało międzynarodowy, otwarty konkurs na opracowanie tzw. zapalnika środkowego do nowej amunicji z pociskiem APEX. Była to pierwsza w świecie koncepcja tego rodzaju. Do tej pory konstruowano albo zapalniki głowicowe, umieszczone w czołowej części pocisku, albo denne.

Do konkursu przystąpiło pięć firm z całego świata, które mogły zaprezentować swoje koncepcje unikatowego z punktu widzenia wymagań zapalnika. Do drugiej fazy konkursu przeszły dwie. Jedną z nich były ZM Dezamet, przedstawiając do oceny dwie wersje zapalnika. Nammo postawiło Dezametowi warunek uproszczenia konstrukcji, ponieważ poziom zabezpieczeń przewyższał określone wymagania i czynił obydwie konstrukcje zbyt skomplikowanymi.

Po takim rozstrzygnięciu konkursu, Nammo podpisało z ZM Dezamet umowę o dzieło – na opracowanie i wdrożenie do produkcji tego zapalnika. To, że Norwegowie wyłożyli środki na finansowanie wszystkich etapów prac, rodziło skutki: na rzecz Nammo zostały zapisane wszelkie prawa do własności intelektualnej rozwiązań, jakie powstaną w trakcie opracowywania i rozwijania konstrukcji zapalnika. Znajdujący się w trudnej sytuacji zakład niewiele mógł stracić, a wiele zyskać.

Obecnie przewiduje się, że Dezamet dostarczy znaczną partię zapalników do amunicji dla myśliwców F-35, przeznaczoną dla sił powietrznych różnych użytkowników maszyn tego typu. Amunicja klasy APEX przeszła już wcześniej wymagane testy kwalifikacyjne w Europie i USA.

Wymagania, jakie postawiono w konkursie Nammo na zapalnik do APEX były na bardzo wysokim poziomie. Norwegowie oczekiwali opracowania zapalnika mechanicznego, bez części i podzespołów elektronicznych (co łatwo zrozumieć, jeśli weźmie się pod uwagę wymóg stałości parametrów zapalnika w temperaturach skrajnie niskich występujących na stratosferycznych pułapach lotu F-35).

Miałby on powodować wybuch pocisku z tzw. stałą zwłoką, po trafieniu w cel nieopancerzony, niezależnie od grubości poszycia lub karoserii, na które natrafia.

Musiał się on zmieścić w centralnej części wysublimowanego technicznie pocisku 25 mm, pomiędzy wykonanym z węglika wolframu rdzeniem penetrującym a ładunkiem wybuchowym.

Zapalnik musiał więc zostać bardzo mocno zminiaturyzowany, a jednocześnie uodporniony na oddziaływanie jakie ma miejsce podczas lotu, jak i strzelania z działka systemu Gatlinga. Prędkość początkowa pocisku APEX 25 x 137 mm PGU-47/U armaty GAU-22/A to około 970 m/s.

Na poszczególne elementy niewielkiej konstrukcji, mieszczącej się w pocisku 25 mm. oddziaływały siły o skomplikowanych i zmiennych wektorach. I w tych warunkach mechanizm zapalnika musiał nie tylko zachować zdolność do inicjowania wybuchu, ale wcześniej – odbezpieczyć i uzbroić zapalnik.

To w części tylko oddaje skalę problemów, stojących przed konstruktorem. Należało uwzględnić – w związku z prędkością toczących się procesów związanych z przemieszczaniem się w przestrzeni – ułamki mikrosekund, w których musiały zostać dokonane określone sekwencje pracy mechanizmu. Twórca zapalnika stanął przed szeregiem trudnych zadań.

Dotyczyło to nie tylko samej zasady działania, ale również zastosowanych dostatecznie lekkich, koniecznych i możliwych do pozyskania w granicach rozsądku ekonomicznego materiałów, gwarantujących wytrzymałość w warunkach ekstremalnych przeciążeń, a przy tym – możliwych do stosowania, pod względem technologicznym oraz ekonomicznym, w systemie produkcji masowej, z uwzględnieniem automatyzacji niektórych procesów związanych z montażem.

- Jeśli przyjmiemy, że najbardziej skomplikowany szwajcarski zegarek mechaniczny porównamy do Mercedesa, to nasz zapalnik musiał stać się Maybachem. Nie było innego wyjścia, jak się z tym zmierzyć – inż. Grzegorz Jączek, konstruktor zapalnika.

Prace konstrukcyjne rozpoczęły się na początku 2007 roku. Konstruktor przyjął założenie aby nie wzorować się na znanych rozwiązaniach i nie narzucać sobie czyjegoś toku myślenia i podejścia do tematu. Zapalnik miał być niepowtarzalny.

Przy odkrywaniu nowych rozwiązań konstrukcyjnych elementów składowych zapalnika jedyne co musiało być przestrzegane to podstawy konstrukcji zapalników i normy dotyczące zapalników. Przy okazji tworzenia konstrukcji zapalnika powstało wiele nowych specjalnych stanowisk laboratoryjnych i badawczych, umożliwiających testowanie poszczególnych elementów i rozwiązań, a także wiele specjalnych urządzeń technologicznych do produkcji części i zespołów.

W latach, w jakich prace podstawowe w ZM Dezamet rozpoczynano, skonstruowanie ultraszybkiej kamery fotograficznej albo stanowiska umożliwiającego testy części zapalnika w warunkach ruchu obrotowego było poważnym wyzwaniem, które musiało zostać rozwiązane pomimo ograniczonych środków będących do dyspozycji spółki.

Do celów badań stanowiskowych wykorzystano z powodzeniem np. turbosprężarkę silnika ciężarówki, z której zrobiono wirówkę do badań modułów odpowiedzialnych za odbezpieczanie i uzbrajanie zapalnika. Tak też testowano łańcuchy ogniowe zapalnika w przypadku badania samolikwidacji.

Kolejnym wyzwaniem było zwiększenie częstości badań poligonowych, wykonywanych w Norwegii. Po każdym badaniu poligonowym – niezależnie od wyników – należało wrócić do Nowej Dęby, przeanalizować wyniki, ich przyczyny, wyciągnąć wnioski, dokonać zmian w konstrukcji i wykonać nowe moduły lub części do wysyłki, co w praktyce zajmowało od 4 do 6 miesięcy. Inż. Grzegorz Jączek wspólnie z Pawłem Chlebowskim, który w danym czasie był odpowiedzialny za kontakt z klientem i brał udział w pracach badawczych w Norwegii, stworzyli zespół, który w niedługim czasie, w bardzo dużym stopniu, zwiększył częstość badań poligonowych w Nammo. Analiza na poziomie teoretycznym wyników z poprzednich badań pozwalała na określenie potencjalnych słabości konstrukcji i możliwych do pojawienia się zagrożeń i problemów.

Zlecano wydziałowi produkcyjnemu wykonanie części ze zmianami do przewidzianych konfiguracji zapalników, uwzględniających wszystkie możliwe zdarzenia podczas kolejnych badań. Tak przygotowane zapalniki wysyłano do Norwegii, po wcześniejszym zarezerwowaniu kierunku na poligonie na cały tydzień. Po badaniach i ewentualnych wpadkach zespół z Dezametu będący w Nammo, tego samego dnia, po analizie wyników, dokonywał wymiany wadliwie funkcjonujących części lub podzespołów i już następnego dnia można było wznowić badania. System ten wdrożono, ku zadowoleniu Norwegów, od 2012 r, i prace przyspieszyły.

W ten sposób udało się doprowadzić do 5-6 serii testów w tygodniu, bez konieczności powrotów do Nowej Dęby. Dwa lata temu do Dezametu trafiła grupa norweskich studentów, którzy pisali pracę na temat metodyki badań, jakich Norwegowie nauczyli się od kolegów z nowodębskiej spółki.

Po drodze do celu Nammo rezygnowało z części pierwotnie narzuconych, wyśrubowanych wymagań, jeśli okazywały się one (tak jak n. wymóg samolikwidacji pocisku, który nie trafił w cel) nieracjonalne. W trakcie prowadzonych prac badawczych powstało aż 17 rozwiązań konstrukcyjnych zapalnika, zanim to ostatnie pokazało się idealnym. W miarę ewolucji konstrukcji najnowsze wersje różniły się od poprzednich w coraz mniejszym stopniu.

Konieczne było uwzględnienie relacji pomiędzy tolerancjami wykonawczymi a koniecznymi luzami pomiędzy współpracującymi częściami, uwzględnienie np. skurczu termicznego miniaturowych elementów, kontrolowanie sił tarcia pomiędzy częściami itp. W ich trakcie prac wyprodukowano – we własnym zakładzie – tysiące niewielkich części wykonanych z niewiarygodną precyzją.

ZM Dezamet, przygotowując się do seryjnej produkcji nowego zapalnika, już buduje sieć dostawców części. Biorą w niej pod uwagę również fabryki z Niemiec czy Szwajcarii, zajmujące się produkcją precyzyjnych elementów.

Okazuje się jednak, że nie wszystkie z firm, zainteresowanych współpracą, odpowiadają stawianym przez stronę polską wymaganiom. Obecnie ZM Dezamet dysponuje nowoczesnym parkiem maszynowym do produkcji zapalników. A ten decyduje o efekcie końcowym.

Dla Dezametu – co jest kwestią nie do dyskusji – priorytetem w projektach produkcji seryjnej zapalnika jest jego niezawodność. Testy w Dezamet i Nammo potwierdziły, że dla poszczególnych, podstawowych modułów zapalnika, składającego się z 56 elementów, osiągnęła ona 100 procent.

Wszystkie rozwiązania konstrukcyjne, jakie zastosowano w zapalniku opracowano w Dezamecie, poza spłonką powszechnie dostępną w handlu, której nie było sensu konstruować od podstaw i kilkoma elementami handlowymi jak kulki czy wkręty.

Nammo serię badań kwalifikacyjnych związanych ze strzelaniami naziemnymi rozpoczęło w drugiej połowie 2013 r., strzelań w locie – w 2015. Konstrukcja praktycznie ma już wszystkie konieczne certyfikaty i atesty, także amerykańskie. Kwestią formalną jest przeniesienie ich na formę umów komercyjnych odnoszących się do produkcji seryjnej. Jak wspomniano, zakłada się, że Dezamet dostarczy znaczną partię zapalników, przeznaczonych dla różnych użytkowników myśliwców F-35. Zapalniki będą wykorzystywane w seryjnych myśliwcach F-35, w ramach służby w siłach powietrznych.

To oznacza dla nas nie tylko pewny, stały przychód, ale co najmniej kilkadziesiąt miejsc stałej, stabilnej i wieloletniej pracy w tej części Podkarpacia. Głównie – regionie Nowej Dęby i Tarnobrzegu, gdzie dla wielu osób znalezienie pracy wciąż jest poważnym problemem

Nammo oficjalnie potwierdza, że tej konstrukcji zapalnik zostanie implementowany do pocisku APEX amunicji 27 x 145 mm, a więc przeznaczonych m.in. do działka Mauser BK-27, stanowiącego uzbrojenie myśliwców Eurofighter i JAS-39 Gripen. Przeprowadzono już pierwsze próby poligonowe tej amunicji. Adaptacja zapalnika do podwyższonego nieznacznie kalibru nie nastręczała większych problemów.

Ponadto, nie można wykluczyć wykorzystania technologii zapalnika również w innych typach amunicji, na przykład programowalnej 30 mm dla wozów bojowych, czy innej. Na razie jest jednak zdecydowanie za wcześnie, aby przedstawić konkretne informacje w tym zakresie.

Produkcja seryjna F-35 rozpędza się, same tylko siły zbrojne Stanów Zjednoczonych (trzy rodzaje wojsk) chcą pozyskać łącznie ponad 2400 tych maszyn. Do tego dochodzą oczywiście użytkownicy eksportowi. W kręgu zadeklarowanych nabywców i przyszłych użytkowników F-35 już znajdują się, oprócz USA, takie państwa jak Wielka Brytania, Japonia, Włochy, Holandia, Norwegia, Izrael, Singapur, Australia, Korea Południowa, Kanada, Turcja, Dania.

Jeśli jednak uwzględnić także będące już w eksploatacji samoloty Eurofighter (Wielka Brytania, Niemcy, Włochy, Hiszpania) i Gripen (ich użytkownikami, poza Szwecją, są już Czechy, Węgry, RPA, Brazylia, Tajlandia, trwa akwizycja w kolejnych krajach) z armatą BK-27 mogącą przyjmować amunicję APEX 27 x 145 mm, można mówić już o ok. 30 krajach, do których może trafić amunicja z produkowanym przez ZM Dezamet zapalnikiem. Zakłada się, że uzbrojenie, do którego będzie stosowany ten zapalnik, użytkowane będzie przez 30-40 lat, co określa skalę zapotrzebowania na amunicję, a więc i na zapalniki.

Jerzy Reszczyński

![Czołgiem! Lwy Północy. Siły Obronne Finlandii [montaż]](https://cdn.defence24.pl/2026/01/28/320x180px/hvxPALsxNKQDJv1Oj9rRBvoonJgp1xxiq18Hp5es.s7sn.jpg)