- ANALIZA

- WIADOMOŚCI

Szybsze wprowadzanie istotnych ulepszeń i pilnych zmian w jednostkach polowych brytyjskiej armii

Teamcenter napędza trójwymiarową kopułę VR, umożliwiając inżynierom i załogom pojazdów terenowych wyświetlanie naturalnej wielkości modeli; zapewnia większą innowację w ramach wirtualnej współpracy oraz gwarantuje szybszą walidację i obniżenie kosztów.

(Artykuł sponsorowany)

Produkty Teamcenter, NX Wyzwania biznesowe Zmniejszenie ryzyka wystąpienia błędów na etapie prototypu Uniknięcie przekroczenia kosztów i czasu realizacji Wyeliminowanie niejasności Klucze do sukcesu Szybkie wczytywanie modelu i danych Wykorzystanie lekkiego formatu wymiany danych JT, zgodnie z normą ISO Wyniki Ulepszony proces decyzyjny Szybsza identyfikacja i eliminacja konfliktów Ocena większej liczby koncepcji i wariantów w krótszym czasie, w porównaniu z poprzednim procesem Wymierna oszczędność czasu i pieniędzy Dalsze wzmocnienie reputacji wynikającej z umiejętności sprostania pilnym wymogom operacyjnym

Kompleksowe systemy lądowe

Jednym z największych wyzwań stojących przed spółkami specjalizującymi się w obsłudze dzisiejszych sił zbrojnych jest zapewnienie potencjału wojskowego na czas i zgodnie z budżetem. Dzieje się tak, ponieważ współczesne systemy lądowe są bardziej skomplikowane niż kiedykolwiek i oczekuje się od nich, że będą one w stanie realizować swoje zadania nawet w najbardziej wymagających sytuacjach. Istotne więc jest, by połączenie pojazdu, układu napędowego, systemów i uzbrojenia zadziałało zarówno za pierwszym, jak i za każdym kolejnym razem.

BAE Systems to sprawdzony ekspert w tej dziedzinie

BAE Systems Global Combat Systems (GCS) dostarcza siłom lądowym platformy, systemy oraz mechanizmy zarządzania potencjałem przez cały okres ich eksploatacji. W Wielkiej Brytanii (UK) GCS oferuje rozbudowany potencjał wojskowy i programy modernizacji oraz zaspokaja pilne wymagania operacyjne. Spółka produkuje, rozwija, sprzedaje i utrzymuje systemy inteligentnego uzbrojenia w zakresie inteligentnej amunicji, systemów artyleryjskich, wież pojazdów bojowych, systemów uzbrojenia marynarki wojennej i obrony powietrznej, a także amunicji do broni ręcznej, moździerzy, czołgów oraz artylerii lądowej i morskiej. Ponadto Global Combat Systems projektuje, produkuje, integruje i wspiera technicznie wozy bojowe. Jego główne produkty to czołgi, wozy bojowe piechoty, opancerzone wozy zabezpieczenia technicznego, opancerzone pojazdy terenowe, mosty wojskowe - z dodatkowym wsparciem logistycznym.

Zastosowanie zaawansowanych technologii

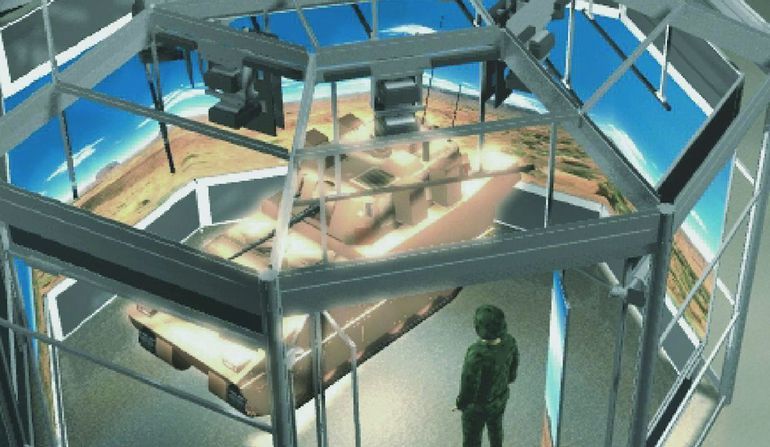

Centrum Integracji Systemów w GCS pomaga inżynierom i załogom wozów współpracować w celu uzyskania większych możliwości oraz przyspieszenia usprawnień floty znajdującej się w eksploatacji armii brytyjskiej, obejmującej czołgi, wozy bojowe piechoty oraz opancerzone transportery. Ponadto centrum to wykorzystywane jest do projektowania i demonstracji koncepcji wozów oraz możliwości integracji systemów pod kątem przyszłych wymagań. W samym sercu centrum znajduje się laboratorium wizualizacji 3D (kopuła VR), służąca do wyświetlania trójwymiarowych modeli stereoskopowych naturalnej wielkości i z pełną teksturą, przy użyciu oprogramowania do wizualizacji Vega Prime™ firmy Presagis oraz oprogramowania Teamcenter® firmy Siemens PLM Software.

Eliminacja ryzyka

Centrum Integracji Systemów obejmuje kilka laboratoriów: Laboratorium Integracji Systemów Bojowych (CSIL), kopułę VR, dwa Laboratoria Integracji Systemów Elektronicznych (ESIL) oraz Laboratorium Integracji Systemów Pojazdu (VSIL). Celem ośrodka jest wyeliminowanie ryzyka z procesów technologicznych dotyczących systemów spółki. W celu uniknięcia przekroczenia kosztów i czasu realizacji ważne jest, by błędy wykrywać jeszcze przed etapem prototypu, tak by podczas tworzenia prototypu ilość problemów ograniczona była do minimum lub nie było ich wcale. Podstawy ku temu zapewnia GCS Systems Engineering Management Plan, czyli plan zarządzania technologią systemów GCS. David Vallis, kierownik Centrum Integracji Systemów Lądowych GCS, wyjaśnia: „Zgodnie z planem otrzymujemy wymagania użytkowników z Ministerstwa Obrony i analizujemy je, by stworzyć specyfikację wymagań. Następnie tworzymy specyfikacje wymagań dla podsystemów oraz projekt architektury. Po ich nabyciu lub wyprodukowaniu podsystemy są integrowane, testowane i instalowane w pojeździe. Ostatnim etapem są testy mające na celu zademonstrowanie klientowi, że nasz pojazd spełnia jego wymagania.”

Jak dodaje Vallis: „Pomimo istnienia punktów kontrolnych dla poszczególnych etapów, cały proces jest bardzo dynamiczny. Występują częste zmiany, modernizacje itd., więc nieraz wszystko ustalane jest dopiero na późnym etapie procesu. To właśnie w tym punkcie wchodzi do gry kopuła VR.”

To bardzo ważny obiekt zarówno dla naszej spółki, jak i naszych klientów. Umocnił on naszą i tak już doskonałą renomę w zakresie spełnienia pilnych potrzeb operacyjnych.

Ciągły, 360-stopniowy widok panoramiczny

GCS eksploatuje kilka kopuł VR, których poszczególna konfiguracja jest bardzo podobna. Każda z kopuł oferuje 360-stopniowy, ośmioboczny układ. Każda ściana wyposażona jest w dwa projektory, których obraz jest przesunięty w taki sposób, by, przy oglądaniu przez pasywne okulary polaryzacyjne, generować obraz stereo. Wyświetlane obrazy są ze sobą mieszane na ośmiu ścianach w taki, tworząc ciągły, 360-stopniowy panoramiczny obraz, widoczny z centralnego punktu widokowego. Do przygotowania obrazu dla wszystkich ośmiu ścian wykorzystywany jest klaster ośmiu stacji roboczych. Każda stacja robocza ma dwa wyjścia, które przekazują obraz generowany oddzielnie dla każdego oka (by stworzyć efekt stereoskopowego obrazu 3D) do projektorów. Dodatkowa stacja synchronizuje perspektywę widoku wyjściowego względem innych stacji roboczych.

Wizualne porównanie koncepcji i układów

„Już na bardzo wczesnym etapie procesu jesteśmy w stanie dokonać wizualnego porównania koncepcji i układów w kopule”, mówi Vallis. „Jest to proces iteracyjny, który tworzy pętlę zwrotną w każdym etapie diagramu "V" inżynierii systemowej.. Staramy się zaangażować klienta w ocenę tak wcześnie, jak to możliwe. Wczytujemy rysunki koncepcyjne - wiele koncepcji, jeśli są one dostępne - i odtwarzamy je w kopule. Wszelkie zmiany kierowane są z powrotem do działu projektowania, a plik komputerowego wspomagania projektowania (CAD) zostaje zaktualizowany. W kolejnym kroku projekt zostaje wczytany ponownie i przeprowadzana jest nowa ocena.” Jak zauważa kierownik Centrum Integracji Systemów Lądowych GCS: „Możemy zrobić wszystko, co potrafi system CAD. Możemy usuwać warstwy, by zobaczyć, co kryje się pod spodem; możemy dodawać i usuwać wyposażenie, personel, uzbrojenie itd. Ponadto możemy animować obiekty, drzwi, wieżyczki itp.”

Trójwymiarowe modele stereoskopowe naturalnej wielkości

„Tuż przed rozpoczęciem prac z metalem możemy uruchomić fotorealistyczną wizualizację w wysokiej rozdzielczości, kompletną i z całym osprzętem - okablowaniem, orurowaniem itp. - na przykład w celu oceny łatwości konserwacji czy dostępu”, mówi Vallis. „W przypadku dużych prezentacji dla klientów lub na potrzeby przeglądów, korzystamy z systemu wizualizacji Vega Prime wraz z kopułą VR do wyświetlania kompletnych, stereoskopowych modeli 3D naturalnej wielkości naszego rozwiązania fizycznego. Animujemy i renderujemy powierzchnie modelu pojazdu oraz zapewniamy w pełni teksturowane tło. Efekt końcowy charakteryzuje bardzo wysoka jakość.”

Pełna ocena projektu dzięki realistycznym makietom cyfrowym

Zazwyczaj inżynierowie i kreślarze pracują głównie na swoich stacjach roboczych CAD. „Jednak, gdy zaangażowanych jest więcej niż dwie lub trzy osoby, trudno jest przeprowadzić analizę siedząc przy biurku”, mówi Vallis. „Nie ma wtedy możliwości spojrzenia na model w naturalnej wielkości, łatwo jest więc przeoczyć pewne problemy. W porównaniu do trwającego całe dni tradycyjnego procesu, wczytanie modelu w kopule VR w formacie JT przy użyciu oprogramowania Teamcenter zajmuje zaledwie ok. godziny (chociaż modelowane powierzchnie są cieniowane, a nie renderowane, natomiast tło zostaje pominięte). Obecnie wykorzystujemy w tym celu tylko trzy ekrany, chociaż możemy zwiększyć ich liczbę do ośmiu”.

Wykorzystanie kopuły VR do wspólnej analizy projektów pozwala nam dokonać oceny znacznie większej liczby koncepcji i wariantów w ułamku czasu, jaki musielibyśmy poświęcić na zbudowanie prototypów dla każdego z wariantów.”

Vallis uważa, że choć czasami otrzymują rysunki CAD, na których podsystemy wykazują niezgodności w kopule VR, są one zazwyczaj identyfikowane dopiero na późniejszych etapach procesu, kiedy to poniesiono już pewne koszty i nakłady czasowe. „W kopule zazwyczaj znajdujemy je dość szybko”, dodaje. „Patrzymy na cały model, podczas gdy kreślarz przy swoim biurku może patrzeć wyłącznie na pojedyncze elementy - fotel, wyświetlacz, kontroler lub panel spawany do boku komponentu bądź zespołu”.

W takich sytuacjach Teamcenter służy do zarządzania wieloprojektorowymi obrazami i przesyłania ich do kopuły VR. Funkcje Teamcenter Concept Desktop wykorzystywane są w celu dodania realizmu modelowi CAD oraz umożliwienia użytkownikom wykorzystania posiadanych, zgodnych z normą ISO danych w formacie JT™ w celu zwiększenia poziomu realizmu cyfrowych makiet oraz otaczającej je scenerii. (Format plików JT to otwarta i szeroko stosowana technologia wykorzystywana do wizualizacji 3D, współpracy i wymiany danych w dzisiejszych środowiskach zarządzania cyklem życia produktu (PLM). JT Open Program i JT Open Toolkit stanowią część zestawu narzędzi programowych PLM Components firmy Siemens PLM Software, wspierającego innowację i promującego interoperacyjność w aplikacjach CAD, CAM, CAE i PLM.)

Możliwości Teamcenter Concept Showroom umożliwiają analizę wirtualnego produktu (przygotowanego w Concept Desktop) w jego naturalnych rozmiarach w niezwykle realistycznie przedstawionym wirtualnym środowisku. W połączeniu z kopułą VR zapewnia to realistycznie odwzorowane środowisko pozwalając tym samym na przeprowadzanie zarówno formalnych, jak i nieformalnych ocen cyfrowych projektów, co jest szczególnie efektywne w przypadku interesariuszy, którzy nie pałają zamiłowaniem do oglądania obrazów CAD.

Ulepszony proces decyzyjny oraz proces eliminowania konfliktów

Jedną z głównych zalet kopuły VR jest to, że potrafi ona bezpośrednio odczytywać standardowe pliki 3D JT generowane w Teamcenter, będącego częścią całościowego systemu zarządzania produkcją w GCS. Jak zauważa Vallis, kierownik Centrum Integracji Systemów Lądowych: „Wszelkie nowe projekty realizowane są tu, w NX i zarządza nimi Teamcenter. Do odczytu starszych plików używamy systemu Pro/Engineer, pracę którego również nadzoruje Teamcenter.”

„Dzięki możliwości wyświetlenia projektów NX w kopule VR w postaci trójwymiarowej, nasi inżynierowie są w stanie wyeliminować niejasności związane z rysunkami 2D. Wykorzystanie kopuły VR do wspólnej analizy projektów pozwala nam dokonać oceny znacznie większej liczby koncepcji i wariantów w ułamku czasu, jaki musielibyśmy poświęcić na zbudowanie prototypów dla każdego z wariantów. Możemy również ocenić czynniki ergonomiczne, takie jak linia wzroku, dostępność czy prześwity. Korzystanie z cyfrowych makiet w kopule VR pomaga również poprawić proces decyzyjny oraz identyfikować i eliminować konflikty o wiele wcześniej, niż miało to dotąd miejsce.”

Rozwiązania/usługi

Teamcenter

www.siemens.com/teamcenter

NX

www.siemens.com/nx

JT

www.siemens.com/

plmcomponents

Główny przedmiot działalności Klienta

BAE Systems Global Combat Systems projektuje, produkuje i wspiera technicznie systemy lądowe: uzbrojenie, amunicję i pojazdy.

www.baesystems.com

Lokalizacja klienta

Wielka Brytania

Sztandarowy obiekt, godna inwestycja

„To duża inwestycja, ale zdecydowanie warto było ją ponieść”, mówi Vallis. „Użyliśmy jej w wielu platformach wojskowych i okazała się niezwykle przydatna w identyfikowaniu problemów, integracji podsystemów oraz dokonywaniu wyboru i uzgadnianiu koncepcji na etapie projektowania. Używszy kopuły VR dla znajdującego się w Teamcenter pojazdu Terrier, byliśmy w stanie z łatwością przenieść dane z Teamcenter do kopuły 3D.” Jak podsumowuje: „Zredukowaliśmy ryzyko do rozsądnego poziomu znacznie wcześniej, niż gdybyśmy czekali do etapu tworzenia prototypu. To bardzo ważny obiekt zarówno dla naszej spółki, jak i naszych klientów. Umocnił on naszą i tak już doskonałą renomę w zakresie spełnienia pilnych potrzeb operacyjnych.”

Artykuł sponsorowany

WIDEO: Chaos na Bliskim Wschodzie. Nadchodzi kolejna fala migracji?