- sponsorowane

- WIADOMOŚCI

Przemysł obronny gotowy na wyzwania – ile zmienia inteligentna produkcja

Firmy produkcyjne wielokrotnie słyszały już o korzyściach wynikających z transformacji cyfrowej, ale analizując temat, szukają konkretnych odpowiedzi na pytanie – jak technologie mogą pomóc w produkowaniu szybciej i więcej przy jednoczesnym utrzymaniu dotychczasowej jakości. Odpowiedź przynoszą przykłady z innych sektorów.

Artykuł sponsorowany, partner publikacji Siemens Digital Industries Software

Od lean manufacturing do inteligentnej produkcji

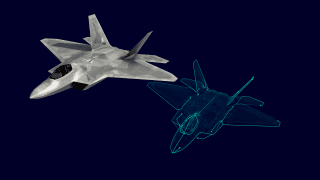

Poszukiwania doskonałości operacyjnej nie są niczym nowym. W fabrykach od lat znany jest lean manufacturing, który wyznacza kierunek rozwoju przedsiębiorstw przemysłowych i pomaga w osiągnięciu większej efektywności i wartości dla klienta poprzez ciągłe doskonalenie i optymalne wykorzystanie zasobów. I choć system ten skutecznie spełnia swoje zadanie, dzisiaj jest coraz częściej niewystarczający wobec oczekiwań stawianych sektorowi obronnemu. Tu pojawia się właśnie inteligentna produkcja, którą wyróżniają większe zdolności adaptacyjne i potrzebna zwinność w operacjach produkcyjnych.

Zobacz też

Projektowanie cyfrowe od SiemensaSponsorowany

Inteligentna produkcja wykorzystuje zaawansowane technologie, jak automatyzacja czy internet rzeczy (Internet of Things), aby zwiększać wydajność zakładów i ich odporność na napotykane wyzwania rynkowe. W ten sposób pozwala im utrzymywać wysoką efektywność, a jednocześnie odpowiadać na zmieniające się potrzeby klientów oraz wzrost poziomu skomplikowania produktów. Co więc zyskuje przedsiębiorstwo, które stawia na inteligentną produkcję?

Inteligentna produkcja w praktyce

Systemy inteligentnej produkcji, opracowane przez Siemens Digital Industries Software, są stosowane z powodzeniem w przemyśle lotniczym, maszynowym, medycznym, energetycznym czy motoryzacyjnym, chemicznym czy spożywczym. Ich wdrożenie przyniosło pozytywne zmiany w procesie zarządzania produkcją w wielu przedsiębiorstwach - usprawniło funkcjonujące operacje produkcyjne, pozwoliło na skuteczny monitoring linii i wpłynęło na zauważalne zmiany w procesie planowania oraz harmonogramowania.

Jak ważne okazują się tego rodzaju rozwiązania, doskonale pokazał w ostatnich latach przykład płynący z sektora medycznego. Pandemia spowodowała gwałtowne zmiany na rynku i nagły wzrost zapotrzebowania na konkretne produkty. W odpowiedzi na nowe wyzwanie przedsiębiorstwa musiały m.in. wdrożyć rozwiązania optymalizujące proces opracowywania i produkcji szczepionek. Elementem wprowadzanych zmian był system realizacji produkcji, który umożliwił funkcjonowanie bez dokumentacji papierowej i usprawnienie zarządzania procesami produkcyjnymi przez operatorów.

Zobacz też

Wykorzystanie zaawansowanych technologii i cyfryzacja procesów pomogły spełnić współpracującym firmom BioNTech oraz Pfizer rygorystyczne wymagania dotyczące produkcji szczepionek opartych na mRNA. Wdrożenie systemu zarządzania i kontrolowania obszaru produkcji umożliwiło, w odpowiedzi na globalny kryzys zdrowotny, szybkie utworzenie największego na świecie zakładu produkującego szczepionki mRNA. W podobny sposób firmy z sektora obronnego mogą wykorzystać cyfrowe możliwości, by być lepiej przygotowanym na niespodziewane decyzje o skróceniu czasu realizacji zamówienia czy braku potrzebnych komponentów, zapewniając sobie wyższą odporność.

W inteligentnej produkcji przedsiębiorstwa przemysłowe widzą szansę na podniesienie produktywności. To wyzwanie, z którym mierzy się wiele sektorów i na które dzisiaj każda organizacja może odpowiedzieć dzięki dostępnym możliwościom cyfrowym. Co zmienia inwestycja w rozwiązanie do planowania i harmonogramowania produkcji? Pokazuje to przykład kanadyjskiej firmy Masaba działającej w obszarze produkcji specjalistycznego sprzętu do przeróbki węgla. Inwestycja w rozwiązanie do planowania i harmonogramowania pozwoliła przedsiębiorstwu lepiej dotrzymać terminów i wyeliminować zbędne wydatki kapitałowe, a jednocześnie wpłynęła na podniesienie wskaźnika terminowych dostaw – w przypadku wspomnianej firmy aż o 15 procent.

Zobacz też

Co daje system zarządzania produkcją ponad ERP? Po pierwsze umożliwia uwzględnienie ograniczonych zasobów, realizowanych aktualnie zleceń i stanu kadry pracowniczej. Wspomniana organizacja mierzyła się z problemem braku odpowiednich informacji, co utrudniało kierownikom podejmowanie decyzji. Nie mogli ocenić wpływu nowych zleceń lub zmian otrzymanych od klientów na prowadzoną produkcję. W tym przypadku system ERP ograniczał elastyczność, nie dając możliwości aktualizacji zmiennych priorytetów, terminarzy czy stanów magazynowych.

Innym wyzwaniem, z którym w podobnym zakresie mierzą się sektor obronny i motoryzacyjny, jest konieczność przestrzegania surowych regulacji i norm bezpieczeństwa. Odpowiedzią na zagadnienia związane ze zgodnością i zarządzaniem ryzykiem są rozwiązania, które zwiększają przejrzystość w firmie i umożliwiają optymalizację całego cyklu życia produktu. Korzyści wynikające z wdrożenia takowych pokazuje przykład działającej międzynarodowo Georg Fischer Automotive z siedzibą w Szwajcarii. Poprzez ustandaryzowanie pewnych procesów, mogła usprawnić wewnętrzne procesy, wykorzystując fakt, że wszystkie istotne dane są monitorowane i zarządzane przez odpowiednich pracowników. To z kolei wpłynęło na większą łatwość śledzenia danych i skróciło czas reakcji, wpływając na budowanie zaufania u klientów.

Korzyści wynikające z cyfryzacji sektora obronnego

Siemens Digital Industries Software od wielu lat blisko współpracuje z sektorem obronnym, stale rozwijającym swoją ofertę, by sprostać wymaganiom dotyczącym coraz bardziej złożonych produktów. Eksperci firmy podkreślają, że wykorzystanie dostępnych możliwości w sektorze jest dzisiaj łatwiejsze niż kiedykolwiek wcześniej, dzięki kompleksowemu portfolio rozwiązań, które obejmuje całą produkcję. Wskazywany „złoty trójkąt produkcji" stanowi wzorzec funkcjonowania przedsiębiorstwa przemysłowego, w którym zamknięta pętla łączy rozwiązania PLM (Product Lifecycle Management), ERP (Enterprise Resources Planning) i MOM (Manufacturing Operations Management), umożliwiając płynną wymianę informacji i współdziałanie w światach wirtualnym i rzeczywistym.

Efektywne połączenie tych z pozoru tak bardzo różnych rzeczywistości jest możliwe, dzięki systemom, które są modułowe, nieustannie rozwijane pod kątem potrzeb rynku, a jednocześnie zdywersyfikowane pod konkretne sektory przemysłu. W ramach współpracy z przedsiębiorstwami Siemens Digital Industries Software oferuje rozwiązania out-of-the-box, które mogą być zawsze dostosowane do potrzeb klienta, łatwo integrowane z innymi rozwiązaniami i różnymi dostawcami ERP, a przy tym wyróżniające się intuicyjnym interfejsem, który doceniają pracownicy. Obsługa tych systemów jest możliwa i równie wygodna za pomocą różnych urządzeń, co przyspiesza proces integracji i ułatwia pracownikom wykorzystanie ich pełnych możliwości.

Nowoczesny przemysł obronny wybiera świadomie

W dobie szybkich zmian na świecie przemysł obronny potrzebuje tego rodzaju narzędzi, by móc nadal wydajnie realizować swoje zadania. W nowej rzeczywistości odporność - zdolność szybkiej adaptacji do nowej sytuacji rynkowej - jest niezbędna, a taką umożliwiają rozwiązania inteligentnej produkcji. To dzięki nim firmy mogą odpowiadać na najważniejsze wyzwania, z którymi mierzy się sektor – potrzebę utrzymania wysokiej wydajności oraz reagowania na zaburzone łańcuchy dostaw czy odczuwane braki w materiałach i w wykwalifikowanej kadrze pracowniczej. Pozwalają one przekuć na atut przedsiębiorstwa rosnącą złożoność produktów i systemów obronnych.

Systemy zaprojektowane przez Siemens Digital Industries Software przynoszą również odpowiedź na wyzwania związane z realizacją zleceń produkcyjnych, z którymi dzisiaj nie sposób poradzić sobie tylko za pomocą arkusza kalkulacyjnego i kolejnych, mozolnie wypełnianych raportów. W ten sposób wpisują się w kierunek rozwoju sektora. To świadomy wybór firm, które wiedzą już, że od cyfryzacji nie ma ucieczki.

Artykuł sponsorowany, partner publikacji Siemens Digital Industries Software

WIDEO: Chaos na Bliskim Wschodzie. Nadchodzi kolejna fala migracji?