Przemysł Zbrojeniowy

Autonomiczne Podwozie Gąsienicowe, czyli historia bez happy-endu [ANALIZA]

W ostatnich latach pojawia się coraz więcej, mniej lub bardziej realistycznych, koncepcji bądź skończonych rozwiązań, pojazdów bojowych wykorzystujących wciąż jeszcze niestandardowe w technologiach wojskowych idee konstrukcyjne i technologiczne. Ich wysyp (przykładem aktywności stosunkowo mało znanych firm w tym obszarze jest 12-tonowa autonomiczna maszyna Type-X RCV – Robotic Combat Vehicle estońskiej firmy Milrem Robotics) jest możliwy za sprawą nowatorskich technologii, w tym rozwoju AI (sztucznej inteligencji), technologii cybernetycznych, informatycznych, związanych z ultraszybką, wydajną obróbką i przetwarzaniem informacji, a także nowej generacji napędów. Warto przypomnieć, że pierwsze, nieudane próby znalezienia takich rozwiązań podjęto już w latach I wojny światowej (czołg St Chamond) i usiłowano je powtórzyć w czasie II wojny (Niemcy). Dopiero jednak dopiero po roku 2000 zaczęły powstawać w miarę udane rozwiązania w rodzaju programu SEP, zrealizowanego przez BAE Systems Hagglunds.

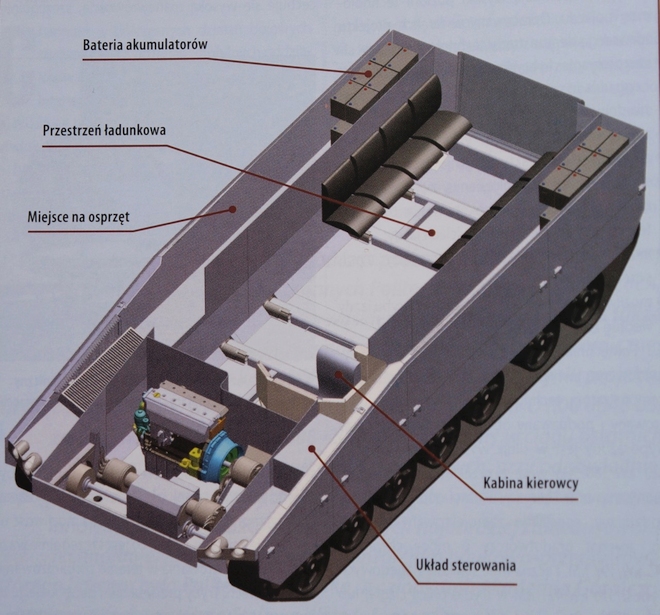

Defence24.pl regularnie informuje o prezentowanych bądź dopiero zapowiadanych przez firmy z różnych państwa robotach bojowych bądź zwiadowczych, wyposażonych w znaczny zakres autonomii. Informuje też o coraz śmielszych próbach implementowania w jednostkach bojowych innych niż najczęściej spotykane rozwiązań w dziedzinie napędów. Warto przypomnieć, że już ponad 10 lat temu w Polsce prowadzono zaawansowane prace badawcze, których efektem było zbudowanie prekursorskiego, w pełni funkcjonalnego demonstratora technologii zawierającego interesujące i przyszłościowe rozwiązania tak w dziedzinie napędu, jak i sterowania. Demonstratorem tym była Autonomiczna Platforma Gąsienicowa APG, opracowana w ramach Projektu Rozwojowego NCBR nr O R00 0048 05.

Wykonawcami tej pracy było konsorcjum naukowo-przemysłowe składające się z Politechniki Śląskiej (lider), która zaangażowała potencjał Wydziałów Mechanicznego Technologicznego, Elektrycznego oraz Automatyki, Elektroniki i Informatyki, a także Akademia Górniczo-Hutnicza, reprezentowana przez Wydział Inżynierii Mechanicznej i Robotyki,Huta Stalowa Wola SA oraz spółka WASKO SA z Gliwic. Celem trwającego trzy lata projektu, którego realizacji podjęło się to konsorcjum, było opracowanie uniwersalnego, pływającego podwozia gąsienicowego przeznaczonego głównie dla wojska, ale także dla służb ratowniczych, zdolnego także do realizacji innych zadań specjalnych.

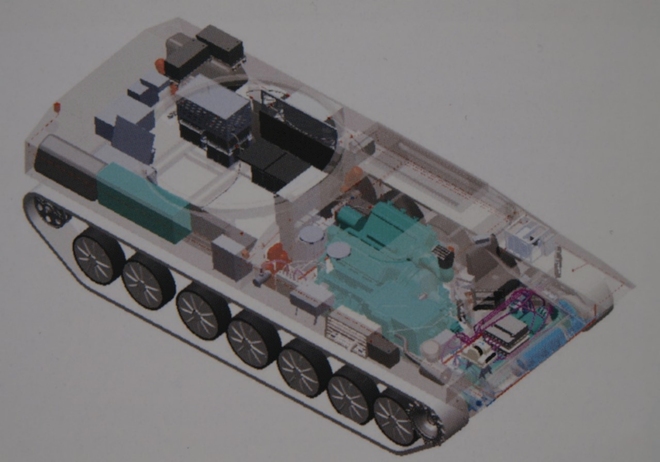

Miało ono umożliwiać bezzałogowe, autonomiczne działanie w strefach bezpośredniego zagrożenia życia lub zdrowia ludzi, czyli np. w strefach potencjalnie zagrożonych skażeniami różnego rodzaju, intensywnym przeciwdziałaniem bojowym przeciwnika, w skrajnie niesprzyjających warunkach terenowych i atmosferycznych itp. W tym okresie poważne prace w tym samym obszarze zagadnień technicznych prowadzono głównie w USA i Wielkiej Brytanii. Jako podstawę tak pomyślanego pojazdu postanowiono wykorzystać bardzo użyteczne podwozie gąsienicowe lekkiej samobieżnej haubicy pływającej 122 mm 2S1 Goździk, produkowanej przez HSW w długich seriach (ponad 600 egz.) w latach 1983-1992.

Przeznaczone do zbudowania APG podwozie poddane zostało znaczącym modyfikacjom, ale przy założeniu, iż dopuszczalna masa całkowita pojazdu nie przekroczy 16 ton (oryginalna sh 122 mm 2S1 Goździk charakteryzuje się masą bojową 15,4 tony). Zastosowano w nim mocniejszą od przewidzianej dla pierwowzoru podstawową jednostkę napędową, zamiast diesla JaMZ-238W o mocy 240 KM był to, montowany także w Goździkach przeznaczonych dla polskiego MON, diesel SW-680T o mocy 300 KM. Z tą jednostką współpracował dodatkowy, elektryczny układ napędowy, zasilany agregatem prądotwórczym o mocy chwilowej 197 KM i wykorzystujący silniki elektryczne z magnesami trwałymi. W takiej konfiguracji łączna moc układu napędowego wynosiła, w trybie pracy ciągłej, 421 KM, a w trybie pracy chwilowej – 640 KM. Takie rozwiązanie pozwoliło uzyskać moc jednostkową w trybie pracy ciągłej 26,2 KM/t i chwilowej – 39,8 KM/t. Dla porównania – dla seryjnie produkowanego Goździka współczynnik ten wynosił 14,01 KM/t, i to w przypadku zastosowania mocniejszego silnika SW-680. Wciąż popularny, ceniony m.in. za swą dynamikę i ruchliwość na polu walki 13,5-tonowy bwp BMP-1 charakteryzuje się mocą jednostkową 22,22 KM/t.

Oczywistą konsekwencją hybrydyzacji systemu napędowego był hybrydowy elektromechaniczny układ jezdny dający możliwość uzyskania dowolnego, bezstopniowego, precyzyjnie kontrolowanego promienia skrętu, nie wyłączając wykonywania skrętu w miejscu (tzw. pivot). Współdziałało z nim głęboko zmodyfikowane półaktywne zawieszenie z regulowanym poziomem tłumienia i z przekonstruowanym systemem napinania gąsienicy, zwiększającym możliwość sprawnego pokonywania trudnego terenu przy zachowaniu wysokich prędkości jazdy.

Cechy trakcyjne tak przebudowanego podwozia zdecydowanie wyróżniały go na plus w stosunku do oryginału. Sh Goździk uzyskiwała prędkość maksymalną w terenie wynoszącą 30 km/godz., a po drodze – 60 km/godz, podczas gdy APG bez większego trudu rozwijało 75 km/godz. Publikacje z roku 2011 wymieniają nawet prędkość maksymalną rzędu 100 km/godz., ale nie znajduje to potwierdzenia w raportach z badań. Rozpędzanie ze startu zatrzymanego do 32 km/godz. zajmowało APG czas nie dłuższy niż 5 sekund. Dodatkowym, ważnym atutem przyjętego rozwiązania było, poza wspomnianą zwrotnością, manewrowością i precyzją kierowania w terenie, zmniejszenie zużycia paliwa, a tym samym zwiększenie zasięgu (dla sh Goździk jest on definiowany na poziomie 500 km – po drodze), redukcja hałasu i sygnatury cieplnej pojazdu, zwiększenie skuteczności hamowania oraz możliwość rekuperacji energii podczas hamowania i zjeżdżania ze wzniesień i magazynowania jej w akumulatorach. APG można było eksploatować w kilku różnych, zależnych od woli załogi i uwarunkowań, trybach.

Czytaj też: Rosomak z ZSSW strzela ze Spike [WIDEO]

Do jazdy z małą prędkością i skrytego poruszania się, możliwe było stosowanie – definiowane jest to jako szeregowy układ hybrydowy – wyłącznie napędu elektrycznego w oparciu albo o energię czerpaną z akumulatorów, albo wytwarzaną przez generator elektryczny. W tej sytuacji silnik główny APG pozostawał wyłączony. Efekt obniżenia sygnatury akustycznej poruszającego się pojazdu można było dodatkowo pogłębić poprzez zastosowanie – co ma miejsce np. w przypadku będącego obecnie w fazie badań NP BWP Borsuk – elastomerowych (gumowych) gąsienic w miejsce cięższych i bardziej hałaśliwych stalowych. W tzw. trybie równoległego układu hybrydowego możliwe było poruszanie się z maksymalną prędkością z wykorzystaniem jednostki spalinowej do napędu, a maszyny elektrycznej z nim związanej działającej w trybie generatorowym, albo poruszanie się z prędkością maksymalną z wykorzystaniem silnika spalinowego oraz maszyny elektrycznej z nim związanej działającej w trybie silnikowym, czyli czerpiącej energię z akumulatorów.

Dla celów badawczych zastosowane podwozie sh Goździk nie zostało pozbawione wieży bojowej, z której jednak usunięta została haubica 2A31 wraz z napędami, układem ładowania, magazynem amunicji itp. Takie rozwiązanie pozwalało stosunkowo łatwo zachować – po zaimplementowaniu w nim zespołu akumulatorów oraz generatora elektrycznego – wyważenie pojazdu konieczne dla uzyskania odpowiednich właściwości hydrostatycznych do pływania. Ponadto – uwolniona z bojowej „zawartości” przestrzeń wieży artyleryjskiej pozwalała stosunkowo niskim kosztem wygospodarować miejsce i dla aparatury pomiarowo-badawczej, i na miejsca pracy badaczy przeprowadzających testy. W ewentualnym wariancie użytkowym przestrzeń tę można było wykorzystać jako przestrzeń użyteczną, czy to do umieszczenia ładunku, czy pasażerów.

Wszystkie te przeróbki i modyfikacje podstawowego pojazdu pozwoliły zachować to, co już wówczas w specyfikacji technicznej pracy określono jednoznacznie jako „zdolność do transportowania pojazdu w ładowni samolotu transportowego C130 Hercules”. APG z nawiązką spełniło to wymaganie. Przypomnijmy, że podobny warunek postawiony na starcie programu kołowej sh 155 mm Kryl znacząco skomplikował, podrożył i spowolnił prace nad powstaniem prototypu, który ostatecznie powstał w krótkim czasie w założonej masie i wymiarach. Sam program Kryl, jak wiadomo, znajduje się w dość niejasnej sytuacji formalnej, choć jeżdżący i strzelający prototyp istnieje od 2015 r. Pojazd APG, to należy podkreślić, był demonstratorem technologii, a nie prototypem jakiegoś konkretnego wzorca. Tak pomyślany pojazd Autonomiczny Pojazd Gąsienicowy miał być dedykowany specjalnym przeznaczeniom, takim jak np. skryte zaopatrywanie w środki bojowe pododdziałów walczących na wysuniętych pozycjach, ewakuacja rannych, wykonywanie zadań rozpoznawczych, rozpoznawanie brodów i przepraw, wykonywania przejść w zaporach inżynieryjnych stawianie zapór minowych i trałowanie przejść w polach minowych.

Brano też pod uwagę zastosowanie APG w służbach cywilnych, np. podczas akcji przeciwpowodziowych, w gaszeniu pożarów obszarów leśnych itp. Zastosowane rozwiązania w obszarze modułowego zawieszenia o regulowanej wysokości, sztywności i zdolności tłumienia pozwalało na zwiększenie dopuszczalnej masy całkowitej załadowanego APG nawet do 23 ton, co należy rozumieć jako zdolność do zabierania na pokład ładunku o masie ok. 7 ton. Pozwalało to także na zabudowywanie na tym nośniku różnorodnego wyposażenia specjalistycznego – manipulatorów, wciągarek, dźwigów, masztów z antenami lub sensorami rozpoznawczymi itp. Koncentrowanie się wyłącznie na elektryczno-mechanicznych aspektach APG byłoby zawężaniem i spłycaniem tego wartościowego projektu. Równie ważny, jak pionierska w tym okresie idea rozwiązań z obrębie zespołu napędowego, był zestaw rozwiązań obejmujących układ kierowania i sterowania ruchem pojazdu.

Po pierwsze – w APG zastosowano możliwość sterowania pojazdem z wykorzystaniem pulpitu wynośnego z panelem LCD i dedykowanym sterownikiem. Sprawą drugorzędną jest, czy miałby to być pulpit połączony z pojazdem łączem przewodowym, czy szyfrowanym/kodowanym łączem radiowym czy np. łączem laserowym będącym nośnikiem sygnału zawierającego komendy, czy – w jakiejś możliwej do wyobrażenia, a dziś już dostępnej także w obszarze technologii cywilnych, o wojskowych nie wspominając – technologii wykorzystującej AI (sztuczną inteligencję). Przewidziano także możliwość autonomicznej realizacji trybu jazdy według zadanej trajektorii, ale z zagwarantowaniem możliwości bezprzewodowej, zdalnej interwencji operatora. Systemami wspomagającymi tę funkcję były czujniki GPS oraz lidar.

Zasadą autonomicznego sterowania obiektem takim jak APG jest eliminacja niedogodności, jaką jest ciągła łączność (radiowa) pomiędzy obiektem a operatorem – w celu przesłania sygnału wizyjnego od pojazdu do operatora oraz sygnału sterującego od operatora do platformy. W tym przypadku sterowanie obiektem wypracowywane jest na nim samym, co oznacza, że jest on w stanie wykonywać swoją misję nawet w przypadku zaniku łączności z operatorem w przypadku uszkodzenia bojowego, awarii lub wystąpienia zakłócania sygnału radiowego. Specjalnie dla tych celów na APG (przez Zakład Sterowania i Robotyki Instytutu Automatyki Wydziału Automatyki, Elektroniki i Informatyki) opracowany został system zdalnego sterowania oparty na systemie bezwładnościowym INS. Powstał on w ramach odrębnej pracy „Demonstrator technologii pomiaru orientacji obiektu w przestrzeni oraz rozproszonego systemu wbudowanego przeznaczonego do autonomicznego sterowania załogowych i bezzałogowych platform pola walki” (O R00 0134 09), zrealizowanego w latach 2009-2010.

Założenie systemu było prekursorskie, jak na swoje czasy, przewidywało, że sterownik ma być redundantny, uniwersalny, i ma pracować w systemach rozproszonych. Jego elementy przetestowano wstępnie na kilku bezzałogowych obiektach ruchomych, takich jak np. modele śmigłowców, latającego skrzydła oraz pojazdu naziemnego). System, złożony z bloku wielu niezależnie od siebie działających, i komunikujących się z sobą modułów, wraz z algorytmami sterowania i układem sensorycznym, poprzez integrację z układami wykonawczymi, został dedykowany do sterowania autonomicznego platformami załogowymi i bezzałogowymi. Nie miejsce tutaj na opisywania zawiłości o charakterze technicznym i technologicznym, które za sprawą integracji odrębnych magistrali CAN/CAN1/CAN2 umożliwiały współpracę i komunikację systemów sensorycznych oraz jednostek obliczeniowych oraz przenoszenie danych na systemy sterowania dowolnymi serwomechanizmami z wykorzystaniem zaimplementowanych protokołów komunikacyjnych.

Ostatecznie – choć sytuacja wymusiła pewną „drogę na skróty” (było nią np. zastosowanie dla wyznaczania pozycji pojazdu komercyjnego odbiornika nawigacji satelitarnej GPS pracującego w ogólnodostępnym paśmie L1 1575,42 MHz) – system ten spełnił swoją rolę. Nie obyło się bez zastrzeżeń, iż pozostawiała do życzenia dokładność wyznaczania pozycji GPS, wymagająca dodatkowego pobierania sygnałów z satelitów geostacjonarnych nadających poprawki dla systemu GPS (SBAS). Ten opis obrazuje tylko niewielką część problemów, które należało pokonać, aby zapewnić APG możliwość zgodnego z założeniami projektu wykonywania funkcji autonomicznego przemieszczanie się. Takich zagadnień do rozwiązania było więcej. Wiązały się one z np. systemami omijania bądź trawersowania pojawiających się przed pojazdem APG przeszkód terenowych, rozpoznawania ich struktury i kwalifikacji trybu ich neutralizacji bądź omijania.

System ten wspomagany był przez lidar pozwalający na skanowanie struktury otoczenia w jednej płaszczyźnie na dystansie 50 m w zakresie pola obserwacji 270 stopni i z rozdzielczością kątową 0,25 stopnia, przy czym odległość do sygnalizowanej przeszkody była definiowana na +/- 30 mm. Przestrzenne odwzorowanie przestrzeni okalającej pojazd zapewniał system kamer przenoszący obraz także na wynośny pulpit LCD. Na tym pulpicie obrazowane były, rzecz jasna, także wszystkie potrzebne informacje o funkcjonowaniu systemów technicznych pojazdu (prędkość, obroty silników, temperatury, napięcia elektryczne i inne dane diagnostyczne), cyfrowa mapa okalającego terenu z uwzględnieniem otaczających pojazd przeszkód, wyznaczone na mapie punkty trasy, i jej modyfikacje, odległości pomiędzy poszczególnymi punktami trasy, całkowita jej długość. Dziś podobny zestaw danych dotyczących funkcjonowania systemów oraz informacji przestrzennej jest w stanie zaoferować prawie każdy cywilny samochód osobowy klasy średniej.

Zwłaszcza, jeśli jest on fabrycznie wyposażony w nowoczesny system napędu hybrydowego z wpiętym weń blokiem nowoczesnych, wydajnych i lekkich akumulatorów, jakie jeszcze dekadę temu nie były dostępne. Nie zapominajmy, że rozmawiamy o rozwiązaniach, które fizycznie zostały zaprojektowane ponad 10 lat temu (lata 2008-2011), a sam pojazd APG został przebadany i oficjalnie zaprezentowany jesienią 2011 r. Publicznie zaprezentowany został oficjalnie podczas MSPO 2012, budząc zainteresowanie specjalistów z wielu krajów (podobne prace prowadzono, jak wspomnieliśmy, w USA, Wielkiej Brytanii, Australii, inicjowano je też w Indiach) oraz… satysfakcję uczestników projektu. W 2021 r. to, co po APG pozostało, nadal można zobaczyć. Tyle, że na… składowisku sprzętu, stanowiącego dla HSW potencjalny rezerwuar części i podzespołów dla innych projektów. Obok pozostałości po APG znaleźć można tutaj wiele wyeksploatowanych egzemplarzy Goździka, MT-LB i jego specjalistycznych wariantów, jakieś pozostałości po wczesnym Opalu, resztki BWP-95, LWB-23 Krak...

Jakie były praktyczne losy APG po zrealizowaniu programu badań? Można to określić najtrafniej gorzką konstatacją jednego z inżynierów, którzy włożyli wiele wysiłku w pracę nad APG: Każdy pozabierał swoje zabawki i powrócił na swoje podwórko… Wojsko nie było zainteresowane ani rozwijaniem tematu do stadium np. prototypu pojazdu o określonym przeznaczeniu, ani częściową nawet implementacją dorobku tej pracy w innych projektach i pracach rozwojowych. Teoretycznie, jak opisywano w 2011, kiedy APG finalizowano, panowało przeświadczenie, iż „prezentowany demonstrator technologii stanowi uzupełnienie innych projektów platform gąsienicowych realizowanych w kraju i wpisuje się w zakres lekkich pojazdów gąsienicowych do zadań logistycznych, rozpoznawczych i bojowych, szczególnie w grupie pojazdów pływających. Natomiast opracowane technologie w zakresie układów napędowych, półaktywnego zawieszenia i napinania gąsienicy, zdalnego sterowania, magistrali CAN oraz sterowania autonomicznego mogą być wykorzystane w pojazdach innych kategorii”.

Co z tego pozostało dziś? Jeszcze kilka lat temu w trakcie badań SMK 120 Rak można było na poligonie obserwować, jak samobieżny moździerz automatyczny operuje na polu ogniowym sterowany z pulpitu wynośnego, czyli wykonuje swe zadania ogniowe w trybie bezzałogowym. To był sygnał, jaki potencjał rozwojowy w tej konstrukcji istniał już 5-7 lat temu. Kilka lat temu z ust przedstawicieli Huty Stalowa Wola SA można było usłyszeć, iż w oparciu o doświadczenia zgromadzone przy opracowywaniu Raka, oraz innych, wcześniejszych projektach, HSW SA gotowa jest opracować i w krótkim czasie zaproponować Siłom Zbrojnym RP autonomiczną, bezzałogową platformę bojową, przeznaczoną np. do wykonywania zadań z zakresu wsparcia ogniowego.

Czytaj też: Próby bezzałogowego BWP z Estonii [WIDEO]

Należy być przygotowanym na to, że coraz częściej będą pojawiać się informacje o tym, że różne europejskie i światowe firmy, niekoniecznie z grupy zaliczanych do gigantów zbrojeniowych świata, sygnalizują prowadzenie prac nad takimi lub podobnymi platformami, w tym – platformami o napędzie hybrydowym i wyposażonymi z szeroki zakres autonomii. Od ruchomych stanowisk z bronią maszynową i automatycznymi granatnikami oraz robotów saperskich, nieuchronnie droga prowadzić będzie do coraz bardziej złożonych platform – uniwersalnych bądź wąskospecjalizowanych. Widać te procesy wyraźnie w rozwoju technologii lotniczych, tworzących bezzałogowe platformy bojowe towarzyszące załogowym statkom powietrznym pełniącym rolę centrów kierowania misjami bojowymi. Rozrastają się rodziny bezzałogowych platform bojowych operujących pod wodą. Kwestią czasu jest intensyfikacja takich procesów także w odniesieniu do platform lądowych.

Nie ma sygnałów, iż prace w tym kierunku są prowadzone w polskim przemyśle zbrojeniowym i polskich ośrodkach naukowo-badawczych. Mimo, że w 2011 r. po podsumowaniu efektów prac nad projektem APG, formułowano m.in. takie tezy, które można znaleźć także w archiwalnych dokumentach Wydziału Mechanicznego Technologicznego Politechniki Śląskiej w Gliwicach, iż: „potencjał naukowy i techniczny jednostek naukowo-badawczych i polskiego przemysłu obronnego stwarza obecnie możliwości opracowania w kraju rodziny nowoczesnych pojazdów gąsienicowych, bazujących na wspólnych rozwiązaniach konstrukcyjnych i logistycznych. Uniwersalność platformy gąsienicowej, która ma być wykorzystywana w siłach zbrojnych zarówno w pojazdach pływających jak i ciężkich, w zależności od przeznaczenia, w szerokim zakresie mas od kilkunastu do kilkudziesięciu ton, dotyczy głównie spójnych konstrukcyjnie koncepcji i modułowych rozwiązań podstawowych zespołów podwozia bazowego oraz jego architektury. Taki typoszereg pojazdów wymaga jednak kilku układów napędowych o różnych zakresach mocy, zawieszeń o różnych charakterystykach dynamicznych układów jezdnych, a w pewnych przypadkach również zróżnicowania kształtu, mas i objętości kadłubów”.

Czytaj też: Generał Andrzejczak: Musimy efektywnie zintegrować system bezpieczeństwa narodowego [WYWIAD]

Warto przypomnieć, iż w okresie, jaki upłynął od prac nad APG, w polskim przemyśle obronnym zajmującym się platformami lądowymi „zdarzyło się” kilka wartych odnotowania – a i wyciągnięcia wniosków – udanych przedsięwzięć technicznych, takich jak licencja na podwozie K9 dla sh Krab, opracowaniem – z wykorzystaniem doświadczeń związanych z zupełnie inną generacją podwozi gąsienicowych – LPG dla rodziny WD/WDSz dla Reginy, LPG dla odmiany gąsienicowej MSG 120 Rak, w tym jego odmiany w wariancie z zawieszeniem hydropneumatycznym, w końcu – opracowaniem od podstaw opancerzonej i wyposażonej w zawieszenie hydropneumatyczne, pływającej platformy podwoziowej dla NP BWP Borsuk, nie wspominając – niejako przy okazji – o opracowaniu od podstaw zawierającej olbrzymią ilość nowatorskich rozwiązań z zakresy m.in. cybernetyki, informatyki, elektrooptyki, elektromechaniki i elektroniki wież bezzałogowych ZSSW-30 i jej lekkiej odmiany.

Z analiz przebiegu tych projektów nijak nie wynika, że tworzenie tak rozbudowanej, różnorodnej i złożonej technicznie rodziny podwozi gąsienicowych, pływających i nie, wykorzystywało doświadczenia, związane z APG. Jako jedyny pożytek z pionierskiej, innowacyjnej pracy nad APG, co odnotować wypada z dużą dozą goryczy, wydaje się pozostawać jedynie „przećwiczenie” modeli współpracy w ramach konsorcjum pomiędzy różnymi jednostkami naukowymi, badawczymi oraz przemysłem. Te doświadczenia i procedury procentują częściowo przy najnowszych, skomplikowanych i innowacyjnych pod wieloma względami programach, takich jak np. ZSSW-30 i NP BWP Borsuk – jeśli już pozostajemy w obszarze zagadnień związanych z uzbrojeniem lądowym.

Tadeusz Żeleźny - analityk systemowy

Dronizacja jest koniecznością w warunkach ostrego kryzysu demograficznego. Pozwala zmniejszyć stany osobowe, zwiększyć nasycenie sprzętowe, o rzędy wielkości obniża straty ludzkie. Co istotne - rozszerza maksymalnie pole użycia sprzętu, które nie jest już ograniczane ryzykiem utraty życia załogi. Czyli drony można posłać w misję o dowolnym ryzyku [np. strat na poziomie 80%] jeżeli tylko kalkulacja koszt/efekt daje znacznie większe straty nieprzyjaciela - czy zapobieżenie katastrofalnym stratom własnym. No i dron jest operacyjny po załadowaniu oprogramowania - a wyszkolenie załogi czołgu, samolotu, śmigłowca bojowego itp. systemów załogowych do operowania w podstawowej jednostce - to zwykle 2 i więcej lat.